Особенности сварки угловых швов. Сварные стыковые соединения

Сварной шов представляет собой отрезок неразъемного соединения, который образуется путем кристаллизирования расплава. Помимо этого сварной шов образуется в результате пластического деформирования при осуществлении сваривания путем давления, а также в комплексе под воздействием давления и кристаллизирования.

Сварочная состыковка — основная терминология

Сварной шов — неразъемная состыковка частей изделия, выполняемая с помощь специального оборудования. Соединение состоит из трех характерных зон, образуемых при осуществлении процесса, выделяют следующие зоны:

- сварного шва;

- плавления;

- термовлияния.

Помимо этого отдельно выделяют область, которая прилегает к зоне термовлияния.

Сварочный металл — объединение расплавов основного и наплавленного металлов или же только расплав основного. Основной металл — металл заготовок, подвергающихся процессу сваривания.

Зона сплавления представляет собой зону частично сплавившихся зерен на границе раздела основного материала и материала, входящего в состав шовной состыковки. Зона сплавления имеет температуру меньше, нежели зона плавки. Химсостав зоны имеет отличие от химсостава основного материала. Нерасплавившиеся зерна разъединены в этой зоне слоями расплава. По слоям происходит проникновение введенных в расплав допматериалов.

Зона термовлияния представляет собой зону основного материала, которая не подверглась расплавлению. Структура и физические материала в области термовлияния изменяются вод воздействием температуры образующейся под действием электродуги при проведении работ.

В зависимости от конструктивных признаков состыковки, получаемой в результате сварочных работ можно выделить несколько различных типов.

Типы сваривания и их теххарактеристика

Существует несколько типов сварных швов . Специалистами выделяются следующие типы шовных состыковок:

- стыковочные;

- нахлесточные;

- тавровые;

- угловые;

- торцовые.

Стыковочное сваривание отличается тем, что заготовки в готовом изделии прилегают друг к другу торцовыми плоскостями, а шовные соединения являются продолжением обоих стыкуемых поверхностей.

Нахлесточные шовные соединения различаются тем, что боковые плоскости заготовок частично перекрываются.

Тавровая шовная стыковка отличается тем, что торцовая плоскость одного изделия примыкает под определенным углом к торцовой плоскости второго изделия.

Угловая состыковка является элементом конструкции, в которой детали соединяются по их кромкам. Угловой тип сварных соединений практически не применяется при создании силовых конструкций, так как они обладают относительно невысокой прочностью по сравнению с другими типами состыковки.

Торцовая состыковка имеет отличия, заключающиеся в том, что свариваемые детали соединяются боковыми плоскостями, а сваривание проводится на торцовых плоскостях.

В зависимости от вида используемого соединения специалисты в области сварки выделяют следующие сварные состыковки:

- со стыковочными швами;

- с угловыми швами.

Исходным условием при проектировании любого стыка является обеспечение равнопрочности изготавливаемого сварного стыка и объединяемых заготовок.

Шовные соединения принято делить на рабочие и связующие. На прочность осуществляется расчет только рабочих стыков, которые осуществляют передачу рабочих нагрузок между соединенными заготовками. Связующие стыки испытывают нагрузки только в случае одновременного деформирования с основным материалом. Эти состыковки являются мало нагруженными.

Характеристики сварочных стыков

Основными характеристиками соединения являются:

- ширина;

- выпуклость;

- вогнутость;

- корень шва.

Ширина представляет собой расстояние между визуально определяемыми линиями сплавления.

Выпуклость определяется расстоянием между плоскостью, которая пролегает через визуально определяемые линии границы стыка и поверхностью расплавленного материала. Это расстояние измеряется в месте максимальной выпуклости. Вогнутость представляет собой расстояние между плоскостью, пролегающей через визуально определяемые границы расплава и его поверхностью. Вогнутость измеряется в месте максимального отклонения.

Вогнутость корня представляет собой дефект, образующийся на обратной стороне свариваемых заготовок. Корень — часть шовного стыка, которая является наиболее удаленной от его лицевой поверхности. Корень представляет собой обратную сторону сварочной области.

Угловой шов в связи с тем, что он имеет определенную геометрию, имеет свои размерные характеристики. Такими характеристиками являются:

- катет;

- толщина;

- расчетная высота.

Катет определяется самым коротким расстоянием от поверхности одной из заготовок до визуально определяемой границы на поверхности второй заготовки. Этот параметр задается в процессе сваривания, его нужно жестко выдерживать при проведении сваривания.

Толщина представляет собой наибольшее расстояние от поверхности до точки максимального проплавления металла заготовки. Для угловых стыков наиболее благоприятной является вогнутая форма поверхности, имеющая плавный переход к основному металлу.

В зависимости от протяженности швы делят на непрерывные и прерывистые. Угловые соединения могут выполняться непрерывным, прерывистым, шахматным и цепным методом, помимо этого допускается изготовление угловых сварных швов точечным методом.

В технике для толстых заготовок используется многослойная сварка . Под слоем подразумевается часть металла, которая представляет собой один или несколько валиков на одном уровне стыка. Валик является металлом, наплавляемым за один проход. Под проходом в сварочной подразумевается однократное перемещение в одном направлении.

В зависимости от пространственного расположения в сварочные соединения делят на горизонтальные и вертикальные.

Перед тем как начать заниматься сварочной работой, необходимо изучить и швов. Это очень важно, так как вся технология на этом и основывается.

Для начинающего сварщика знание типов сварных соединений и швов всегда будет полезным для выполнения максимально качественной сварки.

Основные типы сварочных соединений

В зависимости от того, как располагаются свариваемые элементы в пространстве, можно говорить о нескольких основных типах сварных соединений. При работе с листами металла выделяют следующие типы:

- нахлесточные;

- стыковые;

- угловые;

- тавровые;

- прорезные.

Работа ведется в соответствии с ГОСТ. На все типы швов и соединений распространяются определенные правила. От них не стоит отклоняться в процессе проведения работ. Особый ГОСТ существует на соединение стержней арматуры железобетона.

В основном применяется соединение встык. Оно обеспечивает наиболее качественное сцепление элементов данного типа. Нагрузка распределяется более равномерно. Это касается и усилий, которые действуют на оба конструктива. Если говорить о нахлесточном типе, то он не является качественным. В подобной ситуации нагрузка от одного элемента к другому распределяется неравномерно. Возникает изгибающий момент. Для сварных соединений это губительно.

Подобный вариант лучше использовать только тогда, когда речь идет о соединении элементов конструкции, которые не воспринимают на себя большую нагрузку, а также в тех случаях с черновой работой. Еще одним недостатком является избыточный расход металла и возникновение более обширных швов. Есть такое понятие в сварке, как предел выносливости. Этот параметр у сварных нахлесточных соединений минимален, что делает их опасными при использовании в несущих конструкциях.

Есть у них и преимущества. Основным можно назвать возможность использования деталей, которые не подвергались серьезной обработке. Их не нужно тщательно шлифовать, как при стыковочном методе. Если диаметр арматуры составляет всего 4 мм и менее, то можно применять листы без обработанных кромок. Стержни арматуры могут использоваться сразу после прокатки.

Некоторые особенности

Шов, который образуется при стыковом соединении, можно назвать стыковым, а тот, который образуется при нахлесточном или тавровом соединении – угловым. Второй вариант может иметь две разновидности – сплошную и прерывистую. Если с первым вариантом все понятно, то второй стоит рассмотреть немного подробнее. Прерывистый шов чаще всего используется при соединении элементов, к которым не предъявляются повышенные требования по безопасности и прочности. Этот вариант исполнения выполняется с помощью прерывистых отрезков или точек.

Сами отрезки обязательно нужно делать в шахматном порядке или друг напротив друга. Это обеспечивает достаточно высокую прочность любой конструкции. Если речь идет о сварке двух листов внахлест, то используется прорезной шов. Он может иметь несколько разновидностей. Чаще всего используется сплошной вариант, но иногда имеет место присутствовать шпоночный или точечный. Когда используется электронно-лучевая сварка, чаще всего применяется сплошной вариант. Для дугового характерны шпоночные и точечные типы. Оба этих вида можно делать как с предварительным образованием отверстий, так и без них.

Не стоит забывать и о крестообразных соединениях. Они получаются с помощью дуговой сварки прихватами или контактной сваркой.

Типы и нюансы сварных швов

О том, какие бывают сварные соединения, поговорили, а это означает, что можно переходить к швам. На самом деле это целая наука, постичь которую сможет не каждый. Некоторые профессиональные сварщики, которые давно работают в этой области и имеют колоссальный опыт, не всегда могут четко сказать, какой вариант стоит использовать в той или иной ситуации. Об этом следует поговорить более подробно, чтобы в ходе выполнения сварочных работ не появлялось вопросов.

Среди сварных швов можно выделить следующие:

- прямолинейные;

- круговые;

- спиральные.

Есть варианты, которые имеют и более сложную конфигурацию. Все зависит от того, какова форма соединяемых деталей и каковы требования к ним.

Говоря о расположении самого шва в пространстве, а также источника нагрева по отношению к нему, выделяют следующие типы сварки относительно положений:

- в нижнем;

- вертикальном;

- горизонтальном;

- потолочном;

- наклонном положениях.

Чаще всего для проведения варочных работ используется дуговая сварка. Если она производится в нижнем положении, то обе соединяемые детали в обязательном порядке располагают в горизонтальной плоскости. Так намного удобнее работать. По мере того как электродный материал нагревается, он переносится в сварочную ванну, то есть происходит его падение сверху вниз. Сама сварочная ванна занимает строго горизонтальное положение. Таким образом человек создает оптимальные и благоприятные условия для формирования шва.

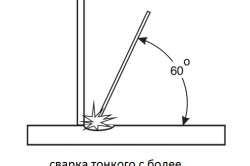

При проведении работ в вертикальном положении кромки деталей следует располагать строго вертикально. Металл в обязательном порядке следует переносить в сварочную ванну. Чтобы этого достичь, работу нужно производить в перпендикулярном направлении к силе тяжести. Такие особенности зачастую не позволяют создавать действительно качественные швы. Этого можно добиться только при использовании небольшого объема сварочной ванны. Работу достаточно редко проводят вручную, так как сделать действительно маленькую ванну не всегда представляется возможным. Здесь скорее речь идет о механизированном способе, который проводится при щадящих режимах в специальных защитных газовых средах. Именно так проще всего создать небольшой объем сварочной ванны. Чаще всего сама сварка производится снизу вверх. В некоторых случаях может применяться метод сверху вниз.

При сварке горизонтальных стыковых швов их кромки располагаются тоже горизонтально на вертикальных элементах конструкции.

Переносить металл в сварочную ванну нужно перпендикулярно направлению силы тяжести.

При сварке тавровых и нахлестных соединений перенос металла в сварочную ванну осуществляется только под углом в 45° по направлению к силе тяжести. У этой техники имеется свое название – сварка в угол или наклонным электродом.

Против силы тяжести работать предельно сложно. Нужно постоянно придерживаться определенных режимов. Из-за сложности самого процесса и формирования сварочной ванны качество шва резко ухудшается. Это сказывается на прочности соединения. Если есть альтернатива такому расположению при работе, то ей обязательно нужно воспользоваться.

Для получения более или менее хороших результатов необходимо работу проводить с помощью покрытых электродов ручным способом. Дуга должна быть максимально короткой. Иногда все же можно работать и в газах. Потолочную сварку чаще всего используют в тех местах, где нет других альтернатив. Это может быть ремонт крупных готовых конструкций, сварка труб.

Итак, теперь вы знаете, как сделать нижнее, вертикальное и горизонтальное расположение швов. Далее стоит подробнее поговорить о наклонных вариантах исполнения. В зависимости от того, как во время работы располагаются кромки, они могут быть полупотолочными, полувертикальными или полугоризонтальными. Все зависит от того, в каких условиях приходится работать сварщику. Сваривать их можно как вручную закрытыми электродами, так и в газах механизированным методом.

Выше были описаны виды швов и соединений для сварки листовых конструкций. Однако это не единственный вариант, который существует на сегодняшний день. Соединение арматуры тоже имеет очень важное значение. Для этого можно располагать швы как вертикально, так и горизонтально. Иногда возникают такие ситуации, которые приводят к невозможности подобного расположения. Здесь следует использовать произвольное пространственное расположение.

В зависимости от того, какие требования предъявляются к конструкции, все швы могут наноситься в один слой, под углом и в несколько слоев.

Однослойные, многослойные и угловые швы

Однослойные швы чаще всего выполняются в случаях, когда речь идет о стыковых соединениях. Работу можно производить без зазора. Это актуально, когда точность подготовленных к соединению кромок не превышает 3 мм. Если необходимо произвести сварку металла, который имеет большую толщину, можно без проблем создать искусственный зазор между кромками.

Многослойные швы используются, когда речь идет о проварке достаточно толстого материала. Его не всегда можно соединить посредством одного слоя, только многослойный вариант способен решить проблему. Между соединяемыми деталями остается пространство, которое позволяет приблизить источник тепла к самой отдаленной точке от основного металла. Об этом методе стоит помнить даже тогда, когда можно воспользоваться однослойным вариантом. Такая необходимость возникает в результате отсутствия возможности создать дугу достаточно большой мощности. Для различных методов многослойной сварки параметры разделки кромок выбираются в зависимости от того, какой вид соединения используется. Все это описывается в соответствующем ГОСТе. Однако иногда возникают непредвиденные ситуации, когда эти варианты становятся неоптимальными. В этой ситуации стоит придерживаться разделки кромок в соответствии с критериями, которые подбираются самостоятельно.

Угловые нахлесточные швы делятся на две группы – однослойные и многослойные. Иногда требуется произвести полный провар одного из элементов соединения. Прочность получаемого шва зависит от многих параметров. Основными считаются прочность его металла, длина, а также правильный выбор режима работы. Если говорить об однослойных конструкциях такого типа, то они формируются за счет вводимого в ванну дополнительного металла. Он образует его внутреннюю часть. Многослойные швы тоже чаще всего формируются без полного провара.

Итак, эти типы сварочных соединений и швов распространены в современном мире. Это огромное разнообразие, которое применяется в определенных условиях. Для начинающего сварщика такая информация будет всегда полезной. На начальном этапе работ очень важно правильно научиться формировать швы.

Александр Евгеньевич Власов

Благодарим за отзыв

Сварные стыковые соединения

Сварные швы

Типы сварных швов и их характеристика

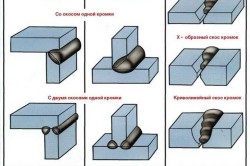

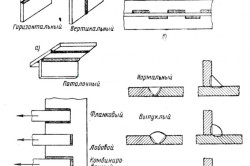

По конструктивным признакам (по взаимному расположению соединяемых элементов) сварные соединения разделяют на:

· стыковые - свариваемые элементы примыкают торцовыми поверхностями и являются продолжением один другого, область применения таких соединений расширяется;

· нахлесточные - боковые поверхности соединяемых элементов частично перекрывают друг друга;

· тавровые - торец одного элемента примыкает под углом (обычно 90°) и приварен к боковой поверхности другого элемента;

· угловые - соединяемые элементы приваривают по кромкам один к другому. В силовых конструкциях угловые швы почти не применяют и на прочность не рассчитывают.

· торцовые - соединяемые элементы соединяют боковыми поверхностями и сваривают с торца. Этот вид соединений на прочность, как правило, не рассчитывают.

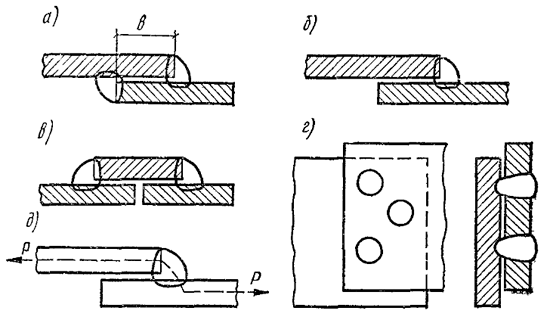

На рисунке 1 приведены примеры перечисленных выше типов сварных швов.

В зависимости от типа сварного шва различают сварные соединения:

· со стыковыми швами (в стыковых и тавровых соединениях) ;

· с угловыми швами (в нахлесточных, тавровых, угловых и торцовых соединениях) .

Исходное условие проектирования сварного соединения - обеспечение равнопрочности сварного шва и соединяемых элементов.

Условие равнопрочности, например, для сварного нахлесточного соединения сводится к тому, что расчет параметров сварного шва следует выполнять по силе [F]

, определяемой по прочности элемента с наименьшим поперечным сечением:

[F] = δ×b×[σ] р ,

где: δ - толщина свариваемой детали; b - ширина свариваемой детали; [σ] р – допускаемое напряжение растяжения.

Сварные швы разделяют на рабочие

и связующие

. На прочность рассчитывают только рабочие швы, которые непосредственно передают рабочую нагрузку между соединяемыми элементами.

Связующие швы испытывают напряжения только от совместной деформации с основным металлом. Они мало нагружены и на прочность их не рассчитывают.

Сварные стыковые соединения

Стыковым соединением называется сварное соединение двух элементов, примыкающих друг к другу торцевыми поверхностями и размещенных на одной поверхности или в одной плоскости.

Стандартом ГОСТ 5264-80 предусмотрено 32 типа стыковых соединений, условно обозначенных С1, С2, ... С28 и т.д., имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок.

Стыковые соединения являются наиболее простыми и надежными из всех сварных соединений. Их рекомендуют в конструкциях, подверженных воздействию переменных напряжений.

Встык можно сваривать листы, полосы, трубы, швеллеры, уголки и другие фасонные профили.

Если стыковое соединение образуют два металлических листа, то их сближают до соприкосновения по торцам и сваривают.

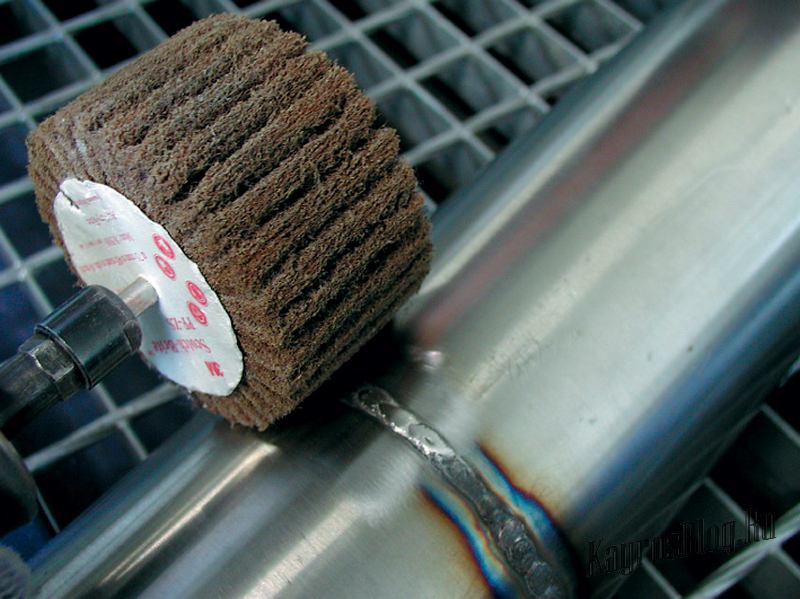

Выступ стыкового шва над основным металлом является концентратором напряжений. Поэтому в ответственных соединениях его удаляют механическим способом.

При автоматической сварке в зависимости от толщины δ

деталей сварку выполняют односторонним (рис. 1, б, в, г)

или двусторонним (рис. 1,а)

швами.

При толщинах δ

до 15мм

сварку выполняют без специальной подготовки кромок. При большей толщине листов предварительно выполняют специальную подготовку кромок.

При ручной сварке без подготовки кромок сваривают листы толщиной до 8мм . Шов накладывают с одной стороны (при δ ≤ 3 мм) или с двух сторон (3 < δ ≤ 8 мм) .

В районе сварного шва из-за высокой местной температуры может произойти изменение физических, химических, структурных свойств основного металла и, как следствие, понижение его механических характеристик - появляется так называемая зона термического влияния . Поэтому разрушение сварного соединения происходит обычно в зоне влияния, т.е. вблизи сварного шва.

Расчет стыкового соединения выполняют по размерам сечения детали в зоне термического влияния.

Условие прочности при нагружении растягивающей силой F

соединения в виде полосы:

σ р = F/(δ×b) ≤ [σ]’ р

Допускаемые напряжения для расчета сварных соединений принимают по механическим характеристикам материала в зоне влияния сварного шва и отмечают штрихом [σ]" р в отличие от допускаемых напряжений основного металла [σ] р .

В стыковом соединении, нагруженном изгибающим моментом М , вычисляют напряженияσ и изгиба:

σ и = М/W ≤ [σ]’ p

W = δb 2 /6

Как уже указывалось выше, стыковое соединение может быть выполнено не только из листов или полос, но и из труб, уголков, швеллеров и других фасонных профилей. Во всех случаях сварная конструкция получается близкой к целой.

Термины и определения основных понятий по сварке металлов устанавливает ГОСТ 2601-84. Сварные соединения подразделяются на несколько типов, определяемых взаимным расположением свариваемых деталей. Основными из них являются стыковые, угловые, тавровые, нахлесточные и торцовые соединения. Для образования этих соединений и обеспечения требуемого качества должны быть заранее подготовлены кромки элементов конструкций, соединяемых сваркой. Формы подготовки кромок для ручной дуговой сварки стали и сплавов на железоникелевой и никелевой основе установлены ГОСТ 5264-80.

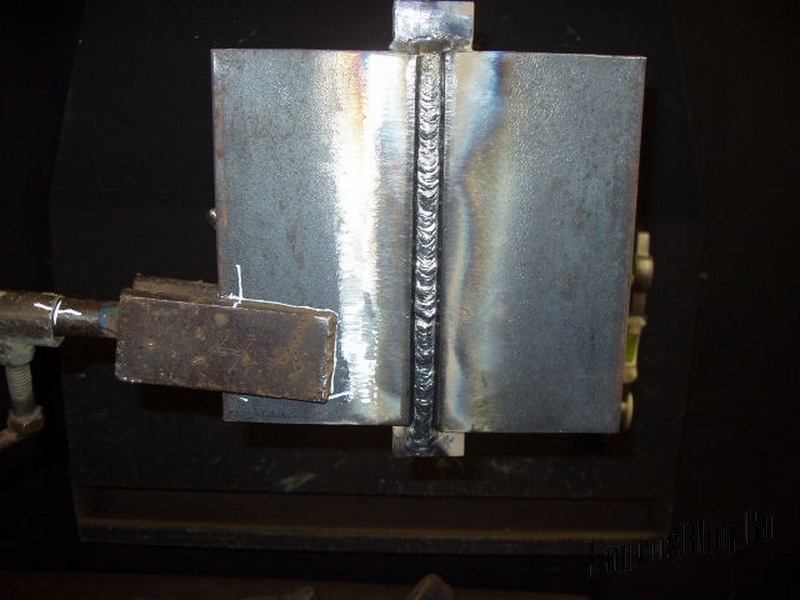

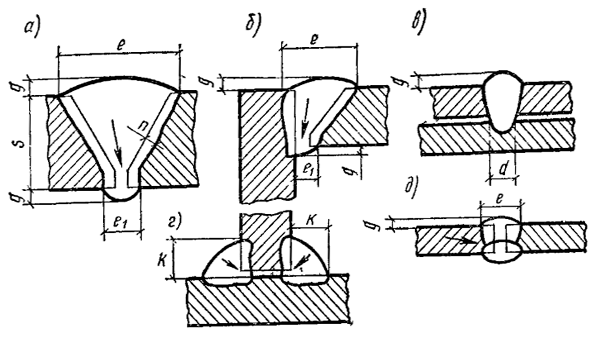

Стыковым соединением называют соединение двух элементов, примыкающих друг к другу торцевыми поверхностями. На рис. 1 показаны формы подготовки торцевых поверхностей (кромок) и очертание сварного стыкового шва, полученного в результате сварки.

ГОСТ 5264-80 предусмотрено 32 типа стыковых соединений, условно обозначенных CI, С2, С28 и т.д., имеющих различную подготовку кромок в зависимости от толщины, расположения свариваемых элементов, технологии сварки и наличия оборудования для обработки кромок. На рис. 1, а показана подготовка кромок для элементов толщиной 1-4 мм в виде отбор- товки, при расплавлении которой образуется шов. На рис. 1,6 показаны два вида подготовки кромок без их скоса (разделки): первый применяют при толщине металла 1-4 мм и односторонней сварке, второй при толщине 2-5 мм и сварке е двух сторон. При большой толщине металла ручной сваркой невозможно обеспечить проплавление кромок на всю толщину, поэтому делают разделку кромок, т. е. скос их с двух или одной стороны. На рис. 1, в показан один из распространенных видов подготовки кромок при толщине металла 3-60 мм. Кромки окашивают на строгальном станке или термической резкой (плазменной, газокислородной). Общий угол скоса (50±4)°, такая подготовка называется односторонней со скосом двухкромок. При этом должна быть выдержана величина притупления (нескошенной части) «с» и зазор «б», величины которых установлены стандартом в зависимости от толщины металла. На рисунке показано очертание основного «О» и подварочного «П» швов. Шов стыкового соединения называют стыковым швом, а подварочный шов - это меньшая часть двустороннего шва, выполняемая предварительно для предотвращения прожогов при поседующей сварке основного шва или накладываемая в последнюю очередь, после его выполнения. На этом же рисунке показана подготовка кромок стали толщиной 6-100 мм со стальной подкладкой, применяемая иногда в строительстве в случае невозможности выполнить подварочный шов. Кроме того, там же показан вариант стыкового шва с разделкой только одной детали под углом (45±2)° и с разделкой вертикальной детали под тем же углом.

Рис. 1. Стыковые соединения и швы: а - подготовка кромок в виде отбортовки (толщина элемента 1-4 мм); б - подготовка кромок без скоса, в - подготовка кромок со скосом; г - подготовка кромок стали толщиной 8-120 мм

На рис. 1, г показана подготовка кромок стали толщиной 8-120 мм. Обе кромки свариваемых элементов скашивают с двух сторон на угол (25±2)° каждую, при этом общий угол скоса составляет (50±4)°, притупление «с» и зазор «б» устанавливаются стандартом в зависимости от толщины стали. Такая подготовка называется двусторонней со скосом двух кромок. При этой подготовке усложняется обработка кромок, по зато резко уменьшается объем наплавленного металла по сравнению с односторонней подготовкой. Стандартом предусмотрено несколько вариантов двусторонней подготовки кромок: подготовка только одной верхней кромки, применяемая при вертикальном расположении деталей, подготовка с неравномерным пс толщине скосом кромок и др.

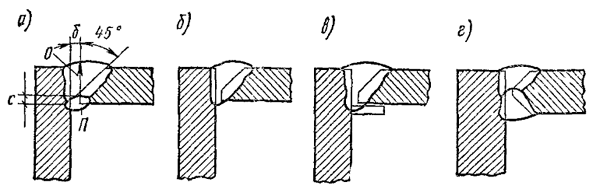

Угловым соединением называют соединение двух элементов, расположенных под углом и сваренных в месте примыкания их краев. Таких соединений насчитывается 10: от У1 до У10.

На рис. 2 показаны примеры угловых соединений и очертания угловых швов. Для толщины металла 3- 60 мм кромку примыкающего элемента скашивают под углом (45±2)°, сварной шов основной «О» и под- варочный «П» (рис. 2, а). При этой же толщине и сквозном проваре можно обойтись без подварочного шва (рис. 2, б). Часто применяют угловое соединение со стальной подкладкой (рис. 2, в), которая обеспечивает надежный провар элементов по всему сечению. При толщине металла 8-100 мм (рис. 2, г) применяют двустороннюю разделку примыкающего элемента под углом (45±2)°.

Рнс. 2. Угловые соединения и швы: а - с подварочныч швом (толщина металла 3-60 мм), б - со стальной прокладкой, в - без подварочного шва, г - с двухсторонней разделкой примыкающего элемента (толщина металла 8-100 мм)

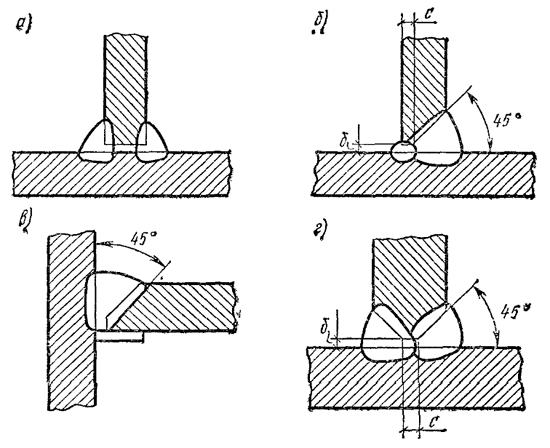

Тавровым соединением (рис. 3) называют сварное соединение, в котором торец одного элемента примыкает под углом и приварен угловыми швами к боковой поверхности другого элемента. Стандартом предусмотрено несколько типов таких соединений: с Т1 по Т9. Распространенным является соединение, показанное на рис. 3, а, для металла толщиной 2-40 мм. Для такого соединения никакого скоса кромок не делают, а обеспечивают ровную обрезку примыкающего элемента и ровную поверхность другого элемента.

При толщине металла 3-60 мм и необходимости сплошного шва между элементами, что предусматривается проектом конструкции, в примыкающем элементе делают разделку кромок (рис. 3, б) под углом (45±2)°. На практике часто применяют тавровое соединение с подкладкой (рис. 3, в) при толщине стали 8-30 мм, а также соединение с двусторонним скосом кромок примыкающего элемента при толщине стали 8-40 мм (рис. 3, г). Все эти соединения со скосом кромок примыкающего элемента обеспечивают получение сплошного шва и наилучшие условия работы конструкций.

Рис. 3. Тавровые соединения и швы: а - длч металла толщиной 2-40 мм; б - толщиной 3-60 мм; в - соединение с подкладкой, г - соединение с двухсторонним скосом кромок (толщина металла 8-400 мм)

Нахлесточным соединением называют сварное соединение, в котором сваренные угловыми швами элементы расположены параллельно и частично перекрывают друг друга. Стандартом предусмотрено два таких соединения: HI и Н2 (рис. 4). Как видно из рисунка, они отличаются только тем, что в соединении на рис. 4, а привариваются два торца к поверхности элементов, а в соединении на рис. 4, б - только один торец. Применяют иногда разновидности нахлесточно- го соединения: с накладкой (рис. 4, в) и с точечными швами (рис. 4, г), соединяющими части элементов конструкции.

Рис. 4. Нахлесточные соединения и швы: а - с приваркой двух торцов, 6 - с приваркой одного торца, в - соединение с накладкой, г - соединение с точечными швами, д - действие растягивающих нагрузок иа свариое соединение

Из перечисленных сварных соединений наиболее надежными и экономичными являются стыковые соединения, в которых действующие нагрузки и усилия воспринимаются так же, как в целых элементах, не подвергавшихся сварке, т.е. они практически равноценны основному металлу, конечно, при соответствующем качестве сварочных работ. Однако надо иметь в виду, что обработка кромок стыковых соединений и их подгонка под сварку достаточно сложны, кроме того, применение их бывает ограничено особенностями формы конструкций. Угловые и тавровые соединения также распространены в конструкциях. Нахлесточные соединения наиболее просты в работе, так как не нуждаются в предварительной разделке кромок, и подготовка их к сварке проще, чем стыковых и угловых соединений. Вследствие этого, а также из-за конструктивной форы некоторых сооружений они получили распространение для соединения элементов небольшой толщины, но допускаются для элементов толщиной до 60 мм. Недостатком нахлесточных соединений является их неэкономичность, вызванная перерасходом основного и наплавленного металла. Кроме того, из-за смещения линии действия усилий при переходе с одной детали на другую и возникновения концентрации напряжений снижается несущая способность таких соединений (рис. 4, д).

На всех рисунках сварных соединений показаны очертания сварных швов. Разрезы этих швов - стыковых, угловых и точечных - показаны на рис. 5. На всех швах стрелкой показан корень шва - часть шва, наиболее удаленная от его поверхности. В большинстве случаев корень шва расположен в самом начале или в середине шва, и от качества его провара зависит работоспособность сварного шва, особенно при переменных и динамических нагрузках.

Рис. 5. Очертания разрезов и обозначения размеров швов: а - стыковой односторонний шов со скосом двух кромок, б - угловой шов с разделкой примыкающего элемента, в - точечный шов; г - угловые швы таврового соединения, д - стыкобой шов без разделки кромок"; е, I - ширина шва; g - выпуклость; k - катет шва; d - диаметр точки

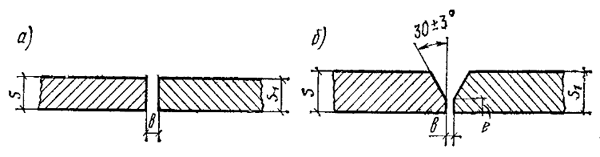

Кроме перечисленных сварных соединений и швов при ручной дуговой сварке применяют соединения под острыми и тупыми углами по ГОСТ 11534-75, но они встречаются значительно реже. Для сварки в защитном газе, сварки алюминия, меди, других цветных металлов и их сплавов применяют сварные соединения и швы, предусмотренные отдельными стандартами. Например, форма подготовки кромок и швов конструкций трубопроводов предусмотрена ГОСТ 16037-80, в котором определены основные размеры швов для различных видов сварки. На рис. 6, а показана подготовка кромок шва С-1 с толщиной элементов 2-4 мм для ручной дуговой сварки плавящимся электродом и 2-3 мм для сварки неплавящимся электродом в защитном газе. На рис. 6, б показана форма подготовки кромок шва С-6 с толщиной 3- 20 мм для комбинированной ручной сварки плавящимся или неплавящимся электродом подварочного шва и последующей механизированной сварки основного шва, а также для сварки стали толщиной 3 мм неплавящимся электродом в защитном газе.

Рис. 6. Форма подготовки кромок трубопроводов: а - шов С 1 (толщина элемента 2-4 мм), б - шов С-6 (толщина 3-20 мм)