Расчет сварных фланговых швов. Определение площадей поперечного сечения сварных швов

Во время соединения отдельных деталей металлоконструкций часто используются сварные соединения, так как это самый простой, доступный и дешевый метод, который может предоставить качество достаточно высокого уровня. Но все равно, параметры каждого шва будут отличаться, в зависимости от металла, его толщины и условий проведения процедуры. Расчет на прочность сварных швов проводится для того, чтобы определить, какими характеристиками обладает или будет обладать соединение, выполненное с определенными параметрами.

Предварительными расчетами занимаются в то время, когда составляют проект. Это необходимо для рационального подбора материалов, которые бы смогли выдержать возлагаемые нагрузки и имели запас прочности. Перерасход металла на производстве не следует допускать, так что расчет сварного шва на прочность, позволяет определить количество и качество используемых материалов.

Чтобы узнать прочность сварного шва, требуется точно измерить все его параметры. Естественно, что небольшие отклонения вполне допустимы, так как невозможно сделать предельную точность даже при автоматической сварке, не говоря уже о том, когда все делается вручную. Они, как правило, не оказывают сильного влияния, но сварщику необходимо придерживаться заданных параметров.

Методика расчета соединений

И на прочность проводятся индивидуально для каждого типа соединения.

Стыковые швы. При работе со стыковыми швами, одним из главных параметров для вычислений является номинальное сечение. При этом, наплывы металла, которые образуются во время сварки, не учитываются. Вычисление основывается на известных по данным сопротивления материалов зависимостей, возникающих в сплошных балках. Когда начинается одновременное воздействие касательных и нормальных напряжений, которые концентрируются в наиболее нагруженной точке на сечении, то эквивалентное напряжение можно будет рассчитать по четвертой теории прочности по следующей формуле:

![]()

При этом, условие прочности выглядит как: σ Э ≤ [σ’] P

Данные для этого значения определяются по таблице, приведенной ниже:

Угловые швы. Данный тип соединения чаще всего выполняется с нормальным поперечным сечением. Соотношение сторон при этом составляет 1:1, но бывают и исключения. Сторона сечения носит название . Она обозначается на схемах как «К». Когда шов разрушается, то это происходит в наименьшем месте сечения, которое проходит через биссектрису прямого угла. Размер шва в данном сечении составляет βк. Вторым важным размером является длина шва. Это поможет определить, какую нагрузку выдерживает сварной шов. В случае, если сварка шла автоматически, полуавтоматически или же осуществлялась вручную, то значение β будет составлять 0,7. В таком случае шов будет прямоугольным равнобедренным треугольником.

Если сварка осуществлялась в полуавтоматическом режиме, но было несколько проходов, к примеру, 2 или 3, то β уже будет равняться 0,8. При условии многослойной сварки в автоматическом режиме значение возрастает до 0,9. Расчет на прочность сварных соединений углового типа проводятся условно по касательным напряжениям. Здесь требуется вычислить суммарное касательное напряжение. Для этого нужно определить самую нагруженную точку во взятом сечении. Далее следует сложить все имеющиеся в нем напряжения, чтобы определить общую сумму

После этого нужно определить, какое распределение имеют выбранные напряжения. Те, которые вызываются при помощи центральных сил, относятся к равномерно распределенным по сечению. Если напряжение вызвано центрально-поперечной силой и оказывает воздействие на швы малой длины, то оно не относится к данной категории и такие силы не учитываются при расчете. Те напряжения которые вызываются моментом, считают пропорциональными те расстояниям, которые отделяют их от центра масс. Также может быть принято расстояние до нейтральной линии, которая проходит через этот центр. Это актуально при воздействии момента в плоскости, которая находится перпендикулярно по отношению к стыку. В данном случае, условие прочности будет выглядеть следующим образом вид τ ∑ ≤ [τ] ср, где [τ’] ср можно найти в таблице приведенной выше.

Допускаемые напряжения. Совокупность сил, что вызывает напряжение в сварных соединениях, имеют свой предел, который является безопасным для работы. Допускаемые напряжения на чертежах отмечаются при помощи штриха. Принятые нормы допускаются, так как не оказывают какого-либо серьезного негативного воздействия.

Порядок выполнения расчета сварных соединений

Чтобы определить. Сколько выдерживает сварной шов, необходимо не только знать исходные данные, но и провести расчеты в заданном порядке. Чтобы все прошло правильно, необходимо придерживаться следующего плана:

- Определяются основные параметры, которыми обладает сварное соединение. Это его размеры, форма и пространственное положение.

- Затем опасное сечение проворачивается на плоскость, которая соприкасается со свариваемой деталью, она еще называется плоскостью стыка деталей. Поворот необходим, если опасное сечение шва не сходится с плоскостью стыка на исследуемой детали. То сечение, которое образуется вследствие поворота, носит название расчетное.

- После этого приступают к поиску положения центра масс на расчетном сечении.

- Внешняя приложенная нагрузка переносится в центр масс, которые имеются на расчетном сечении.

- Далее необходимо определить напряжение, которое возникает в расчетном сечении при воздействии всех принятых силовых факторов. Сюда входит поперечная и нормальная сила, а также крутящий и изгибающий момент.

- После этого определяется наиболее нагруженная точка в сечении. В ней складываются все полученные нагрузки, воздействующие на поверхность, и определяется суммарная нагрузка, которая и будет максимумом, с которым придется столкнуться шву.

- Происходит расчет допускаемого напряжения, воздействующего на сварной шов.

- На завершающем этапе происходит сравнение допустимого напряжения и суммарного, максимального на сечении. Благодаря этому, можно найти те размеры, которые будут наиболее подходящими для работы данной металлоконструкции. Чтобы подтвердить данные, делается дополнительный проверочный расчет.

Не стоит забывать, что все эти данные остаются актуальными только если соблюдаются все правила выполнения сварных соединений.

Cтраница 3

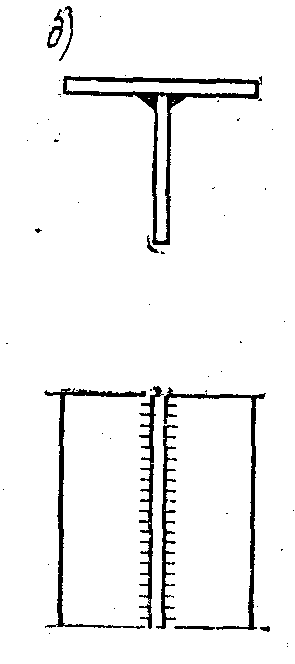

Лобовым называется такой шов, когда ось шва перпендикулярна к действующим усилиям. Фланговый шов направлен параллельно действующим усилиям. Косой шов направлен к действующим усилиям под каким-либо углом. Комбинированные швы могут состоять из лобовых и фланговых или из косого и фланговых швов.

При этом вид эпюры напряжений т по длине флангового шва показан на фиг.

Расчет прочности швов производится по опасной плоскости среза, совпадающей с биссектрисой прямого угла. Расчетная формула прочности составлена в предположении, что напряжения вдоль флангового шва распределены равномерно.

Расчет комбинированных (фланговых и лобовых) угловых швов под действием момента в плоскости стыка (рис. 1.6) выполняют, полагая для упрощения, что швы работают независимо, а фланговые швы передают только усилия, направленные вдоль швов. Из условий равновесия следует М Лфтй tWj, где Аф 0 7К7ф - площадь опасного (расчетного) сечения одного флангового шва; h - расстояние между фланговыми швами (ширина привариваемой детали; Wn 0 7Kh2 / 6 - момент сопротивления лобового шва.

Наименьшие размеры катетов угловых швов Нш не должны назначаться менее указанных в табл. 111 1.1. Наибольшие размеры катетов угловых швов не должны быть более 1 26, где б - най меньшая толщина соединяемых элементов. Наименьшая длина углового (лобового или флангового) шва должна быть не менее 60 мм и не менее шестикратного размера катета шва. Наибольшая расчетная длина флангового шва в соединениях, работающих на осевое усилие, не должна быть более 50 катетов шва. Если же сила, передающаяся фланговому шву, возникает на всем его протяжении, как в поясных швах балок, то длина шва не ограничивается. Соотношения размеров катетов угловых швов следует принимать для фланговых швов 1: 1, а для лобовых швов - 1: 1 5; при этом больший катет должен быть направлен вдоль усилия, воспринимаемого лобовым швом, а шов - выполняться с плавным переходом к основному металлу.

Размеры сварных швов рекомендуется применять минимально допустимыми по условиям прочности. Наименьшая длина угловых (лобовых и фланговых) швов должна быть не менее 60 мм и не менее шести катетов шва. Наибольшая расчетная длина флангового шва в соединениях, работающих на продольную силу, не должна быть больше 50 катетов шва. Соединительные швы составных сечений (например, поясные швы балок) должны быть непрерывными по всей длине. Расчетную толщину стыковых швов принимают равной наименьшей из толщин свариваемых сечений. Поперечные ребра жесткости должны привариваться к сжатому поясу и к стенке непрерывным швом.

Пользуясь формулой TQM, рассчитывают также сварные соединения, в последние годы все больше вытесняющие заклепочные. На рис. II 1.7, а показано соединение двух листов внахлестку лобовыми и фланговыми швами. Таким образом, для одного лобового шва площадь опасного сечения равна й - 0 7 к, а для одного флангового шва - 1 - 0 7 к, где к - катет шва; в случае, представленном на рис. II 1.7, катет шва равен толщине t листа. Касательные напряжения считают равномерно распределенными по площади опасного сечения.

В них возникают два рода напряжений. В результате совместной деформации основного и наплавленного металла во фланговых швах образуются связующие напряжения. Как было указано выше, их не учитывают при определении прочности соединения. По плоскостям соприкосновения валика флангового шва с каждым из листов, а также в самом валике возникают напряжения среза, которые являются рабочими напряжениями соединения.

Размеры сварных швов следует назначать возможно меньшими по расчету на трочность или по технологическим условиям. Наименьшие размеры катетов угловых однопроходных швов hM min (рис. 3.7 6) не должны означаться менее указанных в табл. 3.1. Наибольшие размеры катетов угловых лвов не должны быть более 1 2 б, где б - наименьшая толщина соединяемых эле-лентов. Наименьшая длина углового (лобового или флангового) шва должна быть к менее 60 мм и не менее шестикратного размера катета шва. Наибольшая расчет - 1ая длина флангового шва в соединениях, работающих на осевое усилие, не должна Зыть более 50 катетов шва. Если же сила, передающаяся фланговому шву, возникает ia всем его протяжении, то длина шва не ограничивается. Соотношения размеров катетов угловых швов следует принимать для фланговых швов 1: 1, а для лобовых швов 1: 1 5; при этом большой катет должен быть направлен вдоль усилия, воспринимаемого лобовым швом, а шов выполняться с плавным переходом к основному металлу.

Пользуясь формулой T QM, рассчитывают также сварные соединения, в последние годы все больше вытесняющие заклепочные. На рис. III.7, а показано соединение двух листов Внахлестку лобовыми и фланговыми швами. При расчете как лобовых, так и фланговых сварных швов принимают, что опасное сечение шва совпадает с плоскостью, проходящей через биссектрису тп прямого угла DBC (рис. III. Таким образом, для рдного лобового шва площадь опасного сечения равна 6 - 0 7 к, а для одного флангового шва - / - 0 7 к, где к - катет шва; в случае, предетаМенном на рис. III. Касательные напряжения считают равномерно распределенными по площади опасного сечения.

Фланговые швы направлены параллельно усилию (фиг. Во фланговых швах возникают два рода напряжений. В результате совместной деформации основного и наплавленного металла во фланговых швах образуются связующие напряжения. Как было указано выше, их не учитывают при определении прочности соединения. По плоскостям соприкосновения валика флангового шва с каждым из листов, а также в самом валике возникают напряжения среза, которые являются рабочими напряжениями соединения.

Из-за дефектов сварки на концах шва (непровар в начале и кратер в конце шва) принимают минимальную длину шва не менее 30 мм. При необходимости выполнить шов прерывистым число отдельных участков (швов) должно быть минимальным. В нахлесточных соединениях принимают I 4s, s - минимальная толщина свариваемых деталей. Длина / л лобовых швов не ограничена. Длина / ф фланговых швов не должна превышать 60 К (некоторые авторы рекомендуют не более 30 К) для ограничения неравномерности распределения напряжений по длине флангового шва.

В момент аварии кран находился в нерабочем состоянии у посадочной площадки: тележка установлена в середине пролета, грейфер был опущен на землю. По характерному рисунку типа елочка было установлено, что разрушение началось в зоне флангового шва соединения нижнего пояса со стенкой. В зоне излома установлено некачественное выполнение фланговых швов.

7.Стыковые сварные соединения. Расчет и конструирование.

Стыковые - соединяются торцами (а). Имеют наименьшую концентрацию напряжений при передаче усилий, экономичны. Толщина элементов не ограничена. Соединение = прямым или косым швом.

Усиливают

накладками – комбинир. (б).

Усиливают

накладками – комбинир. (б).

Стыковые наиболее рациональны, но требуют дополнительной разделки кромок.

Работа и расчет стыковых швов

Прочность при растяжении или сжатии зависит от характеристик металла и шва.

При действии N распределение напряжений по длине шва принимается равномерным, рабочая толщина шва = меньшей из толщин элементов. Напряжение в шве (а) Rсв - расчетное сопротивление сварного стыкового соединения сжатию или растяжению, у - коэффициент условий работы элемента.

Расчетное сопротивление стыкового соединения при сжатии соединения Rсв=R.

При Rсв ≤ Rосновного металла то шов делают косым (с проверкой) (б). Рассчёт косых швов: перпендикулярно шву

вдоль шва

![]()

а и б - на продольную силу; в - на изгиб

При действии изгибающего момента (в)

где - момент сопротивления шва.

Соединения встык, работающие на нормальные напряжения и срез, проверяют

8.Сварные соединения с угловыми швами. Расчет и конструирование.

У гловые

- элементы расположены под углом (г).

гловые

- элементы расположены под углом (г).

Валиковые швы - элементы, расположенны в разных плоскостях.

Фланговые - параллельно осевому усилию.

Лобовые - перпендикулярно усилию (рассчитывают условно).

Работа и расчет соединений, выполненных угловыми швами

Соединения внахлестку.

Фланговые работают на срез и изгиб. Разрушение может происходить по металлу шва, по осн. металлу на границе его сплавления с металлом шва.

Велики напряжения в корне шва.

Рассматриваем возможность разрушения шва от условного среза:

По металлу шва

По границе сплавления с металлом шва

βш и βс - коэфф. глубины проплавления - в зависимости от вида сварки

Lш =L-10мм, RВш-расчетное сопротивление срезу металла шва;

Rувс-расчетное сопротивление срезу (условному) металла границы сплавления.

Удобнее определять необходимую длину швов, задаваясь их толщиной kш: kш = меньшей из толщин элементов,

Толщина шва исходя из его возможной расчетной длины:

Напряжения от силы сдвига и момента:

По металлу шва

По металлу границы сплавления

Площади швов должны быть распределены обратно пропорционально расстояниям от шва до оси элемента.

при общей требуемой площади швов -

Площадь большего шва на «обушке» уголка

Площадь меньшего шва на «пере» уголка

9.Достоинства и недостатки болтовых соединений. Виды болтов, применяемые в строительных мк. Разновидности болтовых соединений.

Болтовые = раньше сварных. Простота и надежность в работе.

Они более металлоемки, имеют накладки, ослабляют отверстиями.

Болты грубой и нормальной точности - отклонения диаметра 1 мм и 0,52 мм (для болтов d≤30 мм). Они = из углеродистой стали. Класс прочности болтов (5.6). Первое число = 50 = временное сопротивление (σ в кгс/мм2), а 5*6=30 - предел текучести материала (σ т кгс/мм2).

Отверстия на 2-3 мм больше диаметра болта - облегчает посадку болтов (преимущество). Но это повышает деформативность соединения при работе на сдвиг. Эти болты = крепежные.

Болты

повышенной точности

- из углеродистой стали. d

отверстия = +0,3 мм от диаметра болта.

Болты

повышенной точности

- из углеродистой стали. d

отверстия = +0,3 мм от диаметра болта.

Болты сидят плотно и хорошо воспринимают сдвигающие силы. Сложность изготовления и постановки болтов = применяются редко.

Высокопрочные болты - из легированной стали, термически обрабатывают. Они = нормальной точности, отверстия большего диаметра, но гайки затягивают спец-ключом. Силы трения препятствуют сдвигу элементов относительно друг друга. Высокопрочный болт работает на осевое растяжение.

Необходима одинаковая толщина элементов, а то несущая способность болта резко уменьшается.

Применяют клееболтовое. Преимущества - простота устройства; По качеству - не уступают сварке, но уступают ей по расходу металла.

Самонарезающие болты - наличие резьбы. Материал - сталь термоупрочненная. d=6 мм для прикрепления профилированного настила к прогонам и элементам фахверка. Преимущество - доступ к конструкции только с одной стороны.

Фундаментные (анкерные) болты - передачи растягивающих усилий с колонн на фундамент. Материал - стали марок ВСтЗкп2, 09Г2С и 10Г2С1.

Случай 1. Стыковое соединение нагружено осевыми силами. Сварной шов (см. рис. 2.1) работает на растяжение или сжатие вне зависимости от вида подготовки кромок.

Условие прочности шва:

где F - нагрузка на сварное соединение, Н; b - длина шва, мм; s - толщина соединяемых деталей, мм; а - расчетное напряжение растяжения (сжатия) в сварном шве, МПа; [ - допускаемое напряжение для сварного шва (МПа), принимаемое по табл. 2.2.

Случай 2. Угловые (валиковые) швы нагружены осевыми силами. Угловые лобовые швы (см. рис. 2.4, а) рассчитывают по опасной плоскости среза, совпадающей с биссектрисой прямого угла. Расчетная высота шва (см. рис. 2.4, б).

где К - размер катета углового шва, мм; - расчетное напряжение среза в сварном шве, МПа; - допускаемое напряжение для углового сварного шва (МПа), принимаемое по табл. 2.2.

Угловые фланговые швы (см. рис. 2.5) рассчитывают аналогично.

При несимметричном расположении фланговых швов относительно линии действия сил (рис. 2.8) силы возникающие в них, находят по правилам статики:

![]()

Рис. 2.8. Присоединение несимметричной элемента

Случай 3. Пробочное соединение (см. рис. 2.6)

а) работает на срез:

![]()

б) работает на отрыв:

![]()

где - количество пробок; - диаметр пробок, мм.

Случай 4. Расчет швов, нагруженных перпендикулярно к стыку. 1. Соединение выполнено стыковыми швами (рис. 2.9, а):

![]()

где М - изгибающий момент, ; - момент сопротивления сварного - площадь сечения сварного шва, мм2: .

Влиянием поперечной силы обычно пренебрегают так же, как и при расчете балок на изгиб.

2. Соединение выполнено угловыми швами (рис. 2.9, б). Расчет ведут по условной методике, суммируя напряжения от изгиба и растяжения:

![]()

где - момент сопротивления швов в

Рис. 2.9. Соединение, нагруженное силой и моментом: а - швы стыковые; б - швы валиковые (угловые)

биссекторном сечении, площадь швов в биссекторном сечении,

Случай 5. Расчет угловых швов, нагруженных в плоскости стыка свариваемых деталей (рис. 2.10).

Приведем расчет по способу расчленения соединения на составляющие Расчеты по способу полярного момента инерции и по способу осевого момента см. в .

Рис. 2.10. Соединение из нескольких швов, работающее на изгиб

Принимают, что изгибающий момент М уравновешивается парой сил в горизонтальных швах и моментом защемления вертикального шва:

Тогда условие прочности

Случай 6. Расчет швов точечного соединения (рис. 2.11).