Что такое подрез сварного шва. Дефекты сварных соединений и причины их возникновения

Сварочный процесс, как и любой другой способ металлообработки, сопровождается образованием дефектов. Кристаллизация металла при формировании , химическая неоднородность металла, взаимодействие жидкого металла сварочной ванны с твердым металлом детали, с газами и шлаком, больше всего влияют на образование сварочных дефектов.

Сварочные дефекты могут быть вызваны как физико-химическими явлениями: кристаллизационные и холодные трещины, несплавления, неметаллические включения, поры, так и несоблюдением технологии сварки: подрезы, прожоги, непровары, отклонения геометрии шва и т. д. Сварные дефекты приводят к уменьшению прочности конструкций, нарушению их работоспособности и авариям.

Можно устранить изменением пространственного положения электрода. Сварка способом «на подъем», позволяет облегчить вытекание жидкого металла в хвостовую зону ванны расплавленного металла. И наоборот, сварка «на спуск», углом вперед, уменьшает глубину проплавления.

Добавление кислорода и углекислого газа в состав защитных газов при аргонной сварке также позволяет улучшить заполнение шва и устраняет подрезы. Увеличения жидкотекучести расплавленного металла и заполнения корня шва можно достичь предварительным нагревом деталей, использованием специальных флюсов и увеличением силы тока. Тщательная зачистка кромок перед проведением сварочных работ, удаление окисных пленок также уменьшают вероятность возникновения этого нежелательного дефекта.

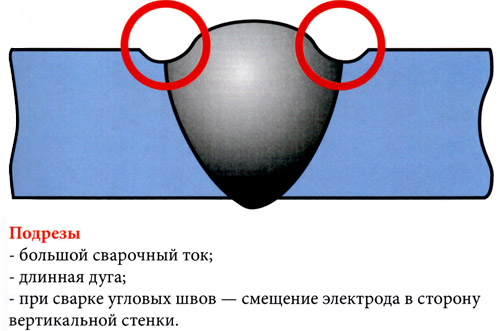

Подрезы чаще всего образуются при автоматической сварке угловых швов, а также при скоростной сварке стыковых швов. Причиной может являться слишком высокое напряжение или увод электрода от оси шва, длинная дуга. Подрез представляет собой более глубокое проплавление одной кромки и образование канавки у второй кромки сварного шва.

Устраняют подрезы путем многоэлектродной сварки (при сварке продольных швов труб большого диаметра), предварительного подогрева деталей (для небольших изделий), сварки короткой дугой, уменьшением скорости сварки, применением тока шунтирования при сварке под флюсом и использованием электродов с высокими показателями смачиваемости расплавленного металла.

Несплавления по своей сути — это подрезы большой величины. Способы ликвидации несплавлений сварного шва такие же, как и подрезов.

Прожоги часто возникают при сварке конструкций небольшой толщины. Они представляют собой сквозные отверстия в теле шва. Для устранения прожогов применяют импульсную дуговую сварку, используют укрепляющие подкладки, уменьшают силу тока и увеличивают скорость сварки.

Неметаллические включения в сварном шве чаще всего встречаются в виде сульфидных и оксидных соединений. Это может произойти в результате растворения частиц покрытия электрода, проволоки или флюса в металле шва, оксидов с поверхности кромок деталей, образования оксидов с участием кислорода атмосферы.

Соответственно способы устранения этого дефекта заключаются в применении качественных электродов без окисленного стержня и осыпающейся обмазки, предварительно прокаленных; тщательной зачистке кромок; использовании защитных флюсов, флюсопаст и газов; вакуумировании; перемешивании шлака в процессе сварки. В случае многослойной сварки и наплавки необходимо тщательное удаление корки шлака с каждого предыдущего слоя шва.

Решающую роль в порообразовании определяет влияние водорода, азота и окиси углерода на процесс образования сварного шва. Нежелательные газы могут образоваться в результате плохой прокалки электродов, наличия загрязнений на сварочной проволоке и свариваемых кромках, сварки длинной дугой и использовании электродов с органическими покрытиями.

Для защиты от воздействия вредных газов атмосферы также применяются защитные газы и флюсы. В остальном способы ликвидации пор схожи с предыдущим видом дефектов. Эффективно также проведение сварки на постоянном токе обратной полярности.

Поры в сварном шве

Трещины - самый опасный дефект сварного шва. Особенно нежелательны трещины, возникающие вследствие наводороживания и наличия серы в металле шва. Во время эксплуатации дефектного сварного изделия может произойти их быстрый рост и аварийное разрушение конструкции. В теории сварочных процессов различают холодные, горячие, макро- и микротрещины.

Главной причиной их возникновения является наличие больших растягивающих напряжений в околошовной зоне и металле шва при их охлаждении. Сварка легированных, углеродистых сталей и чугунов часто сопровождается образованием трещин.

Для уменьшения растягивающих напряжений применяют термическую обработку до и после проведения сварки, сварку с подогревом матами, оптимизируют схему наложения швов (сварка короткими симметричными швами), применяют сварочные материалы с наименьшей усадкой и содержанием вредных примесей, сварку в защитных газах.

- Внешние дефекты, трещины

- Что такое сварочная трещина?

- Подрезы: особенности

- Что представляет собой прожог?

- Дополнительные проблемы

Когда имеются несоблюдения технических условий, возникают дефекты сварки. При этом наблюдается сильное ухудшение сварных соединений.

Швы теряют много положительных свойств, таких, как:

- механические;

- герметичность:

- сплошность.

Дефекты при сварке могут иметь разные причины:

- плохая свариваемость детали;

- качество электродов;

- флюс;

- режим сварки;

- квалификация сварщика;

- несоответствие технологии.

В зависимости от места нахождения дефекты в шве подразделяются на:

- внешние;

- внутренние.

Дефекты сварочных соединений оказывают влияние на определенные характеристики изделия:

- прочность;

- форма;

- глубина расположения.

Опасными считаются дефекты при сварке, имеющие острые контуры. Дефекты сварочных швов, имеющие скругленные формы, практически неопасны. Глубина дефекта оказывает непосредственное влияние на показатель прочности соединения.

Когда варятся важные конструкции, дефекты шва не должны быть глубже 8% от толщины заготовки. Самыми опасными являются дефекты сварочных швов, которые находятся под углом в 90° по отношению к растягивающему усилию. Находящиеся под маленьким углом к основному усилию дефекты представляют минимальную опасность.

Именно поэтому начинает падать прочность сварных швов, когда образуются трещины при сварке. Причем наибольший негатив несут горячие трещины, когда они возникают вдоль оси шва. Отрицательно влияют и непровары большой глубины.

Внешние дефекты, трещины

![]()

В основном это касается высоты шва и его ширины. Основными причинами считаются:

- Плохая обработка кромок. Образуются зазоры, которые приходится заливать расплавленным металлом.

- Перемещение электрода было прерывистым, в результате шов получился разным по высоте. Изменяется его ширина, причем все это наблюдается по всей длине.

- Игнорирование технологических условий.

Когда возникает такой дефект, швы плохо выглядят. Так как имеет место неравномерная усадка сварки, возможны появление деформации, образование напряжения. Дефект может быть обнаружен как визуальным осмотром, так и специальным шаблоном. Такие дефекты сварки можно устранить подваркой, удалением лишнего металла.

Наружные трещины подразделяются на:

- продольные;

- поперечные.

Трещины в швах можно обнаружить в наплавке и заготовке. В самой детали они располагаются ближе к району термического влияния. Основными причинами возникновения трещин считаются:

- напряжения;

- нарушение структуры материала, когда соединение делается сваркой;

- высокое содержание фосфора;

- воздействие водорода.

Вернуться к оглавлению

Что такое сварочная трещина?

Под трещиной понимается образование прерывистого шва, вызванного механическим воздействием, резким охлаждением. Этот дефект может иметь вид микротрещин. Обнаружить его можно специальными оптическими приборами, имеющими 50-кратное увеличение.

Продольные трещины можно видеть:

- в шве;

- в материале;

- в местах сплавления.

Скрытые трещины возникают из-за появления высокого напряжения. Они очень похожи на ступеньки. В основном такой дефект имеют сварные соединения большой толщины. Появление высоких напряжений в большинстве случаев вызывает несоблюдение сварочной технологии.

Продольные трещины делятся на несколько групп:

- Горячие трещины при сварке. Причиной появления считается высокотемпературная хрупкость, характерная для сплавов.

- Холодные. Появляются, когда металл начинает медленно разрушаться.

Поперечные трещины обычно составляют перпендикуляр оси сварочного шва. Обнаруживаются в заготовке, в районе температурного влияния.

Радиальные трещины начинаются в одной точке и расходятся в разные стороны. Получили второе название – «звездообразные». Располагаются в районе поперечных трещин.

Там, где дуга отходит от поверхности шва, появляется углубление, так называемая трещина в кратере. Она бывает:

- продольной;

- поперечной;

- звездоподобной.

Вернуться к оглавлению

Подрезы: особенности

Очень часто наблюдаются при сварочном процессе. Происходит углубление там, где шов соединяется с основным металлом.

Так как из-за появления подреза уменьшается толщина детали, она теряет свою прочность. Большую опасность несут подрезы, когда располагаются перпендикулярно возникшим рабочим напряжениям.

Появление подреза связано с высоким напряжением дуги, причем сварка проводится на повышенной скорости.

При этом одна кромка получает более глубокое проплавление, расплавленный металл начинает течь по горизонтальной плоскости. Количества такого расплава недостаточно, чтобы заполнить канавки.

Когда варятся угловые швы, возникновение подрезов связано со смещением электрода по направлению к вертикальной стенке. В результате металл получает очень сильный нагрев, начинает плавиться и стекать на горизонтальную поверхность.

Образование подрезов стыковых швов связано с подачей большого тока и неправильным расположением присадки.

Разделка трещин, когда сделаны большие углы, также приводит к появлению подрезов. Такой дефект бросается в глаза и требует полной переварки.

Если подрезы имеют небольшую длину, а сечение шва ослабляется только на 5%, конструкция имеет статические нагрузки, переварка не требуется. Запрещается наличие подрезов в конструкциях, которые работают под большим давлением.

К дефектам сварных соединений относятся различные отклонения от установленных норм и технических требований, которые уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Наиболее часто встречающиеся дефекты можно разделить на следующие основные группы: дефекты формы и размеров сварных; швов; дефекты макро- и микроструктуры; деформации и коробление; сварных конструкций.

Дефекты формы и размеров сварных швов

Обычно форма и размеры швов устанавливаются стандартами, правилами и нормами, техническими условиями и указываются на; рабочих чертежах. Так, основные типы швов сварных соединений: и их конструктивные элементы при ручной электродуговой сварке регламентированы ГОСТ 5264-69; при автоматической и полуавтоматической сварке под флюсом - ГОСТ 8713-58*; для сварных швов, выполненных теми же способами под острым и тупым углом, руководствуются соответственно ГОСТ 11534-65 и ГОСТ 11533-65.

* Здесь и в дальнейшем этим знаком отмечены ГОСТы, в которые внесены изменения.

При сварке плавлением наиболее частыми дефектами сварных соединений являются неполномерность шва, неравномерная его ширина и высота (рис. 1), крупная чешуйчатость, бугристость, наличие седловин. При автоматической сварке дефекты возникают вследствие колебания напряжения в сети, проскальзывания проволоки в подающих роликах, неравномерной скорости сварки из-за люфтов в механизме передвижения, неправильного угла наклона электрода, протекания жидкого металла в зазор. При ручной и полуавтоматической сварках дефекты могут быть вызваны недостаточной квалификацией сварщика, нарушением технологических приемов, плохим качеством электродов и других сварочных материалов.

Рис. 1. Дефекты формы и размеров шва

а - неполномерность шва; б - неравномерность ширины стыкового шва; в - неравномерность по длине катета углового шва; h - требуемая высота усиления шва

Для сварки давлением (например, точечной) характерными дефектами являются неравномерный шаг точек, глубокие вмятины, смещение осей стыкуемых деталей.

Нарушение формы и размеров шва зачастую свидетельствует о наличии таких дефектов, как наплывы (натеки), подрезы, прожоги и незаверенные кратеры.

Наплывы (натеки) (рис. 2) образуются чаще всего при сварке горизонтальными швами вертикальных поверхностей в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, или же иметь значительную протяженность вдоль шва. Причинами возникновения наплывов являются: большая величина сварочного тока, длинная дуга, неправильное положение электрода, большой угол наклона изделия при сварке на подъем и спуск. В кольцевых швах наплывы образуются при недостаточном или излишнем смещении электрода с зенита. В местах наплывов часто выявляются непровары, трещины и другие дефекты.

Подрезы представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва при завышенном сварочном токе и длинной дуге, так как в этом случае увеличивается ширина шва и сильнее оплавляются кромки. При сварке угловыми швами подрезы возникают в основном из-за смещения электрода в сторону вертикальной стенки, что вызывает значительный разогрев, плавление и стекание ее металла на горизонтальную полку. В результате на вертикальной стенке появляются подрезы, а на горизонтальной полке - наплывы. При газовой сварке подрезы образуются из-за повышенной мощности сварочной горелки, а при электрошлаковой - из-за неправильной установки формующих ползунов.

Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения.

Рис. 2. Наружные дефекты в швах

а - стыковых; б - угловых; 1 - наплыв; 2 - подрез.

Прожоги - это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий. Они возникают вследствие недостаточного притупления кромок, большого зазора между ними, завышенного сварочного тока или мощности горелки при невысоких скоростях сварки. Особенно часто прожоги наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва. Кроме того, прожоги могут иметь место в результате плохого поджатия флюсовой подушки или медной подкладки (автоматическая сварка), а также при увеличении продолжительности сварки, малом усилии сжатия и наличии загрязнений на поверхностях свариваемых деталей или электродах (точечная и шовная контактные сварки).

Незаваренные кратеры образуются в случае резкого обрыва дуги в конце сварки. Они уменьшают сечение шва и могут явиться очагами образования трещин.

Дефекты макроструктуры

поры

Рис. 3. Дефекты макроструктуры в швах

а - стыковых; б - угловых; в - нахлесточных; 1 - непровар; 2 - трещины; 3 - поры ; 4 - шлаковые включения

К дефектам макроструктуры, выявляемым при увеличении не более чем в 10 раз, относятся газовые поры , шлаковые включения, непровары, трещины (рис. 3).

Газовые поры образуются в сварных швах вследствие быстрого затвердевания газонасыщенного расплавленного металла, при котором выделяющиеся газы не успевают выйти в атмосферу.

Как правило, такой дефект встречается при повышенном содержании углерода в основном металле, наличии ржавчины, масла и краски на кромках основного металла и поверхности сварочной проволоки, использовании влажного или отсыревшего флюса, присутствии вредных примесей в защитных газах, неправильной регулировке пламени сварочной горелки, чрезмерной скорости сварки, нарушающей газовую защиту ванны жидкого металла, неправильном выборе марки сварочной проволоки, в особенности при сварке в среде углекислого газа. Газовые поры могут быть распределены в шве отдельными группами, в виде цепочки вдоль шва или в виде отдельных включений. Иногда образуются сквозные поры, так называемые свищи. Степень пористости шва и размер отдельных пор во многом зависят от того, как долго сварочная ванна находится в жидком состоянии, которое позволяет образующимся газам выйти из шва.

Шлаковые включения являются результатом небрежной очистки кромок деталей и сварочной проволоки от окалины, ржавчины и грязи, а также (при многослойной сварке) неполного удаления шлака с предыдущих слоев. Кроме того, они возникают при сварке длинной дугой, неправильном наклоне электрода, недостаточной величине сварочного тока или мощности горелки, завышенной скорости сварки.

Шлаковые включения различны по форме (от сферической до игольчатой) и размерам (от микроскопических до нескольких миллиметров). Они могут быть расположены в корне шва между отдельными слоями, а также внутри наплавленного металла.

Шлаковые включения, так же как и газовые поры , ослабляют сечение шва, уменьшают его прочность и являются зонами концентрации напряжений.

Непроваром называют местное несплавление основного металла с наплавленным, а также несплавление между собой отдельных слоев шва при многослойной сварке из-за наличия тонкой прослойки: окислов, а иногда и грубой шлаковой прослойки внутри швов. Причинами непроваров являются: плохая очистка металла от окалины, ржавчины и грязи, малый зазор в стыке, излишнее притупление и малый угол скоса кромок, недостаточная величина тока или мощности горелки, большая скорость сварки, смещение электрода в сторону от оси шва.

При автоматической сварке под флюсом и электрошлаковой сварке непровары обычно образуются в начале процесса, когда основной металл еще недостаточно прогрет. Поэтому сварку начинают на входных технологических планках, отрезаемых в дальнейшем. Иногда непровары по сечению шва возникают из-за вынужденных перерывов в процессе сварки.

При точечной и шовной контактных сварках причинами непроваров являются недостаточная величина тока, продолжительность сварки и давления, большая рабочая поверхность электродов. При стыковой контактной сварке непровары наиболее часто образуются в результате несвоевременного выключения сварочного тока.

Трещины и непровары являются наиболее опасным дефектом сварных швов. Они возникают в самом шве и в околошовной зоне, располагаясь вдоль и поперек шва в виде несплошностей микро- и макроскопических размеров.

Трещины разделяют на горячие и холодные в зависимости от температуры их образования.

Горячие трещины появляются в процессе кристаллизации металла шва при температуре 1100-1300 0 С. Их образование вызывается наличием полужидких прослоек между кристаллами наплавленного металла шва в конце его затвердевания и действием в нем растягивающих усадочных напряжений. Повышенное содержание в металле шва углерода, кремния, водорода и никеля также способствует образованию горячих трещин. Они обычно расположены внутри шва и их трудно выявить.

Холодные трещины возникают при температурах 100-300 0 С в легированных сталях и при нормальных температурах - в углеродистых сталях сразу после остывания шва или через длительный промежуток времени. Основная причина их образования - значительные напряжения, возникающие в зоне сварки при распаде твердого раствора, и скопление под большим давлением молекулярного водорода в пустотах, имеющихся в металле шва. Холодные трещины выходят на поверхность шва и хорошо заметны.

Дефекты микроструктуры

Микроструктура шва и околошовной зоны (рис. 4) в значительной мере определяет свойства сварных соединений и характеризует их качество.

Дефектами микроструктуры сварного соединения являются: микропоры и микротрещины, нитридные, кислородные и другие неметаллические включения, крупно-зернистость, участки перегрева и пережога.

На участке перегрева (см. рис. 4) металл имеет крупнозернистое строение. Чем крупнее зерна, тем меньше поверхность их сцепления и выше хрупкость металла (перегретый металл плохо сопротивляется ударным нагрузкам).

Наиболее опасным дефектом является пережог, при котором в структуре металла шва много окисленных зерен с малым взаимным сцеплением. Такой металл хрупок и не поддается исправлению. Пережог возникает при высокой температуре сварки, плохой изоляции сварочной ванны от воздуха или избытке кислорода в пламени горелки.

Рис. 4. Схема распределения структур в сварном шве и околошовной зоне (цифрами I, II, III и т.д. обозначены одни и те же участки на разрезе шва, кривой распределения температур и шкале температур на диаграмме железо-углерод)

I - неполное расплавление; II - перегрев; III - нормализация; IV - неполная перекристаллизация; V - рекристаллизация; VI - синеломкость

ДЕФЕКТЫ СВАРНЫХ СОЕДИНЕНИЙ

Дефекты сварных соединений образуются в результате неправильно назначенных режимов сварочного процесса и не соблюдения технологии выполнения сварки. Основные дефекты сварных соединений, приведены в табл. 3С

Табл. 3С

|

Наименование |

Определение |

|

|

СВАРКА ПЛАВЛЕНИЕМ |

||

|

ПОДРЕЗ |

Подрез – дефект в виде углубления по линии сплавления сварного шва с основным металлом. Длинная дуга; Чрезмерное смещение электрода в сторону вертикальной стенки (при сварке угловых швов). |

|

|

ПОРА В СВАРНОМ ШВЕ

|

Пора в сварном шве - дефект сварного шва в виде полости округлой формы, заполненной газом. Причины возникновения дефекта: - быстрое затвердевание газонасыщенного расплавленного металла, при котором выделяющиеся газы не успевают выйти в атмосферу (быстрое охлаждение сварного соединения); Чрезмерная скорость сварки, нарушающая газовую защиту ванны жидкого металла; Повышенное содержание влаги в покрытии электродов, флюсе, защитных газах; Наличие загрязнений (окалина, ржавчина, масло, краска) на кромках основного металла и поверхности сварочной проволоки |

|

|

СВИЩ В СВАРНОМ ШВЕ

|

Свищ в сварном шве - дефект в виде воронкообразного углубления в сварном шве. Причины возникновения дефекта: Большая амплитуда колебаний электрода; Перегрев основного металла; Повышенное содержание влаги в покрытии электродов, флюсе, защитных газах. |

|

|

НЕСПЛАВЛЕНИЕ

|

Несплавление - отсутствие соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва. Причины возникновения дефекта: Плохая очистка металла от загрязнений (окалины, ржавчины, масла, краски); Большая длина дуги; Большая скорость сварки. |

|

|

НЕПРОВАР

|

Непровар - дефект в виде несплавления в сварном соединении вследствие неполного расплавления кромок или поверхностей ранее выполненных валиков сварного шва. Причины возникновения дефекта: Плохая очистка металла от загрязнений (окалины, ржавчины, масла, краски); Недостаточная мощность источника теплоты (малое значение сварочного тока, низкая температура пламени); Большая скорость сварки; Большая длина дуги; Малый угол скоса кромок; Большая величина притупления; Малая величина зазора между кромками; Смещение и перекосы свариваемых кромок; Неправильный выбор полярности для данной марки электродов. |

|

|

ШЛАКОВОЕ ВКЛЮЧЕНИЕ СВАРНОГО ШВА

|

Шлаковое включение сварного шва - дефект в виде включения шлака в сварном шве Причины возникновения дефекта: Плохая очистка поверхности валиков от шлака при многослойной сварке; Неравномерность плавления электродного покрытия; Малый сварочный ток; Большая скорость сварки. |

|

|

НАПЛЫВ |

Наплыв на сварном соединении - дефект в виде натекания металла шва на поверхность основного металла или ранее выполненного валика без сплавления с ним. Наплывы образуются чаще всего при сварке горизонтальных швов на вертикальной плоскости и сварке в вертикальном положении. Причины возникновения дефекта: Завышенное значение мощности источника теплоты (большой сварочный ток, высокая температура пламени); Длинная дуга; Неправильный наклон электрода к изделию при сварке «на подъем» и «на спуск» в вертикальном положении; Неправильная подготовка кромок при сварке горизонтальных швов на вертикальной плоскости. |

|

|

ТРЕЩИНЫ

|

Трещина сварного соединения Дефект сварного соединения в виде разрыва в сварном шве и (или) прилегающих к нему зонах. Холодные трещины – хрупкое межкристаллическое разрушение в шве и околошовной зоне сварного соединения в области низких температур (как правило после полного остывания сварного соединения). Причины возникновения дефекта: Образование закалочных структур вследствие слишком больших скоростей охлаждения сварного соединения; Повышенное содержание диффузионно-подвижного водорода в сварном шве вследствие некачественной очистки сварочных материалов от загрязнений и плохой защиты сварного соединения от влияния атмосферы; Большие сварочные напряжения Горячие трещины – хрупкое межкристаллическое разрушение металла шва и околошовной зоны, возникающее в твердо-жидком состоянии при завершении кристаллизации, а также в твердом состоянии при высоких температурах в результате межзеренных деформаций. Причины возникновения дефекта: Большое количество вредных примесей (серы и фосфора) в сварном шве и металле свариваемых заготовок; Большие сварочные напряжения |

|

|

ПЕРЕЖОГ И ПЕРЕГРЕВ

|

Пережог - окисление и оплавление границ зерен, что нарушает связь между ними. Является неисправимым видом брака. Перегрев характеризуется резким ростом размеров зерна, обуславливающим снижение пластичности металла. Причины возникновения дефекта: Завышенное значение мощности источника теплоты (большой сварочный ток, высокая температура пламени); Слишком медленное перемещение источника теплоты (низкая скорость сварки); |

|

|

ПРОЖОГ СВАРНОГО ШВА

|

Прожог сварного шва - дефект в виде сквозного отверстия в сварном шве, образовавшийся в результате вытекания части металла сварочной ванны. Причины возникновения дефекта: Завышенное значение мощности источника теплоты (большой сварочный ток, высокая температура пламени); Слишком медленное перемещение источника теплоты (низкая скорость сварки); Большой зазор между свариваемыми кромками; Малая величина притупления кромок; Плохое поджатие к корню шва флюсовой подушки или медной подкладки. |

|

|

СВАРКА ДАВЛЕНИЕМ |

||

|

Контактная точечная и шовная сварка |

||

|

Непровар – отсутствие или малый диаметр литого ядра. |

Причины возникновения дефекта: Падение напряжения в сети; Шунтирование тока через соседние точки или случайные контакты; Большое давление; Малое временя сварки. |

|

|

Выплеск металла - выброс части расплавленного металла из зоны сварки |

Причины возникновения дефекта: Плохая очистка деталей или электродов; Малое давление; Большая сила сварочного тока; Большое время сварки. |

|

|

Прожог |

Причины возникновения дефекта: Значительное загрязнение поверхности; Загрязнение поверхности электродов; Снижение давления. |

|

|

Трещины |

Причины возникновения дефекта: Несвободное деформирование деталей; Малое ковочное давление. |

|

|

Раковины и пористость |

Причины возникновения дефекта: Малое давление; Загрязнение поверхности металла; Выплеск при перегреве ядра. |

|

|

Контактная стыковая сварка |

||

|

Непровар, трещины, раковины |

Причины возникновения дефекта: Недостаточный разогрев при оплавлении; Недостаточная осадка; Неустойчивое оплавление перед осадкой |

|

|

Перегрев, пережог |

Причины возникновения дефекта: Малая скорость оплавления. |

|

Контроль сварных соединений.

Сварные соединения подвергают проверке для определения возможных отклонений от технических условий, предъявляемых к данному виду изделий. Наружные дефекты выявляются внешним осмотром Внутренние – ультразвуковым или рентгеновским просвечиванием. Изделие считается качественным, если отклонения не превышают допустимые нормы.

Устранение дефектов сварки

Выявленные в процессе контроля дефекты сварки, которые не соответствуют техническим условиям, должны быть устранены, а если это невозможно, изделие бракуют.

В стальных конструкциях снятие бракованных сварных швов осуществляют плазменно-дуговой резкой или строжкой с последующей обработкой абразивными кругами. Затем дефекты завариваются. Все исправления сварных соединений должны выполняться по той же технологии и теми же материалами, что применялись при наложении основного шва.

Наплывы и другие неровности формы шва исправляют механической обработкой шва по всей длине, не допуская занижения общего сечения.

Исправленные швы подвергают повторному контролю, по методикам, соответствующим требованиям к данному виду сварного соединения.

Отсутствие дефектов соединений при сварке металлов плавлением - единственная гарантия надежности сварных соединений. Дефекты сварных швов уменьшают прочность и эксплуатационную надежность сварных соединений и могут привести к разрушению всей конструкции.

Причинами возникновения дефектов сварных швов являются нарушения технологического процесса при подготовке, сборке, сварке, термообработке соединяемых узлов, а также небрежностью и низкой квалификацией сварщика.

Классификация дефектов приведена в межгосударственном стандарте ГОСТ 30242-97 «Дефекты соединений при сварке металлов плавлением. Классификация, обозначения и определения».

Дефекты сварных соединений подразделяются на шесть групп :

- трещины;

- полости, поры, свищи, усадочные раковины, кратеры;

- твердые включения;

- несплавления и непровары;

- нарушения формы шва (подрезы, усадочные канавки, превышения выпуклости, превышения проплава, наплавы, смещения, натеки, прожоги);

- прочие дефекты.

КЛАССИФИКАЦИЯ ДЕФЕКТОВ СВАРНЫХ ШВОВ

ТРЕЩИНЫ

Трещиной называется несплошность, вызванная местным разрывом шва или околошовной зоны, которая может возникнуть в результате охлаждения или действия нагрузок. Трещины могут быть продольные, поперечные, радиальные. Они могут быть расположены в металле сварного шва, в зоне термического влияния, в основном металле.

Причинами образования трещин являются большие напряжения, возникающие в сварных соединениях при сварке. Трещины появляются при сварке высокоуглеродистых и легированных сталей в результате слишком быстрого охлаждения. Часто трещины образуются в сварных соединениях жёстко закрепленных конструкций.

По времени образования трещины подразделяют на горячие и холодные.

Также на образование трещин влияет повышенное содержание серы и фосфора. Сера увеличивает склонность металла шва к образованию горячих трещин, а фосфор — холодных. Горячие трещины появляются в то время, когда металл сварного шва находится в состоянии между температурами его плавления и затвердевания. Они могут быть в двух направлениях - вдоль и поперек сварного шва. Горячие трещины обычно являются результатом использования неправильного присадочного материала (алюминиевые и хромоникелевые сплавы) и его химического состава (например, высокое содержание в составе углерода, кремния, никеля и др.) Горячие трещины могут появиться в результате неправильной заварки кратера, в результате резкого прекращения сварки.

Холодные трещины возникают после того, как сварочный шов полностью остывает и затвердевает. Эти дефекты появляются тогда, когда сварочный шов не выдерживает действующих на него нагрузок и разрушается.

ПОЛОСТИ

Газовая полость - это полость произвольной формы, не имеющая углов, образованная газами, задержанными в расплавленном металле. К продолговатым полостям относятся несплошности, вытянутые вдоль оси сварного шва. К полостям также относятся усадочные раковины и кратеры.

Усадочная раковина - это полость, которая образуется вследствие усадки при затвердевании.

Порой (газовой порой) называется газовая полость обычно сферической формы. Поры могут различаться по размеру и, как правило, распределяются в случайном порядке по сварочному шву. Они могут находиться как внутри шва, так и на его поверхности.

Свищи - продолговатые трубчатые полости, вызванные выделением газа.

Причинами образования газовых полостей служит наличие в зоне сварки масла, краски, окалины, ржавчины и всяких другие загрязнений. Причиной может быть и использование сырых и непросушенных электродов. Это же и относится и к сырым флюсам и к примесям в защитных газах. Излишне большая скорость сварки, недостаточный или чрезмерный поток защитного газа нарушает газовую защиту сварочной ванны, что тоже приводит к появлению пор.

Поры появляются и при неверном выборе сварочной проволоки, особенно в том случае, если сварка осуществляется в углекислом газе, при наличии сквозняков, при неисправностях оборудования.

Кратером называется незаваренная усадочная раковина в конце валика сварного шва. Выглядит он в виде воронки в середине сварочного шва при его окончании. Причиной появления служит резкий обрыв дуги. Место кратера должно быть обязательно заварено.

Современное сварочное оборудование имеет специальные программы для заварки кратера. Оно позволяют проводить окончание сварки на пониженных токах, в результате чего кратер заваривается. При автоматической сварке шов обычно заканчивают на выводной планке, где и появляется кратер.

ТВЁРДЫЕ ВКЛЮЧЕНИЯ

Твердые включения - это твердые инородные вещества металлического или неметаллического происхождения, оставшиеся в металле сварного шва.

Виды твердых неметаллических включений: шлаковые включения, флюсовые включения, оксидные включения. Формы включений могут быть самые разные. Обычно такие включения располагаются на границе единения основного металла с наплавленным.

Причины возникновения твердых включений — грязь на кромках, малый сварочный ток и высокая скорость сварки, осыпание обмазки электродов, не удаление шлака с предыдущего слоя при многослойной сварке.

Металлические включения-частицы инородного металла, попавшие в металл сварного шва.

НЕСПЛАВЛЕНИЯ И НЕПРОВАРЫ

Несплавлением называется отсутствие соединения между металлом шва и основным металлом либо между отдельными валиками сварного шва. Несплавления могут быть на боковой поверхности, между валиками, в корне шва.

Причины образования несплавлений — плохая зачистка свариваемых кромок, грязь, большая длина дуги, недостаточная сила тока, большая скорость сварки.

Непровар или неполный провар

- это несплавление основного металла на участке или по всей длине шва, появляющееся из-за неспособности расплавленного металла проникнуть в корень соединения (заполнить зазор между деталями).

Возникновение этого дефекта кроется в малом угле скоса свариваемых кромок и небольшом зазоре между ними.

Загрязнение кромок тоже может быть причиной непроваров. При самом процессе сварки непровар может образоваться из-за недостаточного сварочного тока, завышенной скорости сварки, неточного направления электродной проволоки. Обычно место образования непровара — корень шва.

НАРУШЕНИЕ ФОРМЫ ШВА

Нарушение формы сварного шва - это отклонение формы наружных поверхностей шва или геометрии соединения от установленного значения (Рис.6). К нарушениям формы шва относятся: подрезы, наплавы, прожоги, незаваренные кратеры.

Подрезы - это продольные углубления на наружной поверхности валика шва по краям сварочного шва. Этот вид дефекта обычно вызван неправильно подобранной скоростью сварки и напряжением на дуге. При слишком высокой скорости сварки и повышенном напряжении, сварной шов образуется «горбатым». Из-за быстрого затвердевания сварочной ванны, в этом случае также образуются подрезы. Уменьшение скорости сварки устраняет этот дефект.

На подрезы влияет также длина сварочной дуги. При слишком длинной сварочной дуге ширина шва увеличивается, тем самым увеличивая количество расплавленного основного металла. Так как при увеличении длины дуги тепловложение остается прежним, его не хватает на весь сварочный шов, кромки быстро остывают, образуя подрезы. Уменьшение длины дуги не только избавляет от подрезов, но и увеличивает проплавление.

При сварке угловых швов подрезы часто возникают из-за того, что сварочная дуга направлена больше на вертикальную поверхность. Расплавленный металл стекает на нижнюю кромку и его не хватает для заполнения канавки.

Превышение проплава

- избыток наплавленного металла на обратной стороне стыкового сварного шва.

Вогнутость корня шва - неглубокая канавка со стороны корня шва, возникшая из-за усадки.

Линейное смещение — смещение между свариваемыми элементами при их параллельном расположении на разном уровне. При расположении кромок элементов под углом - смещение называется угловым. Чрезмерной асимметрией углового шва называется значительное превышение размеров одного катета над другим.

Наплав (наплыв) - это избыток наплавленного металла шва, натекший на поверхность основного металла. При наплаве сплавления металлов не образуется. Наплав представляет собой затекание жидкого металла непосредственно из сварочной ванны на кромки холодного основного металла.

Обычно причиной этого дефекта является неправильно подобранные режимы сварки (большой сварочный ток, неправильный наклон электрода, большая длина дуги, неправильные манипуляции электродом) и окалина на свариваемой поверхности. Подбор правильного режима (соответствие сварочного тока со скоростью подачи присадочного материала, повышение напряжения на дуге) и предварительная очистка кромок устраняют появления наплавов.

Натек - это металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести. Натеки часто возникают при сварке угловых швов или стыковых швов в горизонтальном положении. При выполнении таких швов при смещении электрода возникает сильный разогрев вертикальной стенки, металл там плавится раньше и стекает на горизонтальную полку, образуя натеки.

Прожог — вытекание металла сварочной ванны, приводящее к образованию в шве сквозного отверстия. В основном причинами прожога являются большой ток, малая скорость сварки или большой зазор между кромками сварного соединения. Наиболее часто прожоги образуются при выполнении первого прохода многослойного шва и при сварке тонкого металла.

Если под свариваемый шов плохо поджата флюсовая подушка или медная подкладка — тоже может возникнуть прожог или протёк. Понижение сварочного тока, увеличение скорости сварки и соответствующая подготовка геометрии кромок позволяют устранить прожоги.

ПРОЧИЕ ДЕФЕКТЫ

К прочим дефектам относятся: случайная дуга, брызги металла, вольфрамовые брызги, поверхностные задиры, утонение металла и другие дефекты.

Случайная дуга - повреждение основного металла, возникшее в результате случайного горения дуги (короткое замыкание электрода на основной металл).

Брызги металла — дефекты в виде затвердевших капель на поверхности сварного шва или основного металла, образовавшихся во время сварки. Причинами возникновения этого дефекта являются: завышенный сварочный ток, некачественное покрытие электрода, отсутствие защитных покрытий, обеспечивающих легкое удаление брызг после сварки.

Поверхностные задиры - повреждения поверхности из-за удаления временно приваренного приспособления.

Неравномерная ширина шва, неровная поверхность - несоответствие геометрических размеров шва, требуемым. Появляется дефект по причине неустойчивого режима сварки, неточного направления электрода. Если это автоматизированная сварка, то причины заключаются в колебании напряжения в сети, проскальзывание проволоки в подающих роликах, протекание жидкого металла в зазоры, неправильный угол наклона электрода и т. д.

Все дефекты сварного шва подлежат обязательному устранению!

При удалении дефектных мест целесообразно соблюдать определенные условия:

- длина удаляемого участка должна быть равна длине дефектного места плюс 10-20 мм с каждой стороны

- ширина разделки выборки должна быть такой, чтобы ширина шва после заварки не превышала его двойной ширины до заварки

- форма и размеры подготовленных под заварку выборок должны обеспечивать возможность надежного провара в любом месте

- поверхность каждой выборки должна иметь плавные очертания без резких выступов, острых углублений и заусенцев

- при заварке дефектного участка должно быть обеспечено перекрытие прилегающих участков основного металла

- после заварки участок необходимо зачистить до полного удаления раковин и рыхлости в кратере, выполнить на нем плавные переходы к основному металлу.

Дефекты, выходящие на поверхность сварного соединения, выявляются при внешнем осмотре, который является обязательным для всех сварных конструкций. Для выявления дефектов внутри сварных швов обычно используют радиографический и ультразвуковой контроль.

У компании ПромСварка можно приобрести Фотоальбом внешних дефектов , а также наборы принадлежностей для проведения внешнего осмотра. Специалисты нашей компании проконсультируют Вас по телефонам: +375 29 653 48 55 (velcome) или +375 17 241-36-99, 241-78-99.

дефекты сварных соединений, дефекты сварного шва, сварной шов, сварных швов, форма шва, нарушение формы шва, кромки шва, прожог металла, натек металла, проварка, проплав, наплав, причины дефектов шва, возникновение дефектов, классификация дефектов, валик сварного шва, поверхностные задиры, незаваренные кратеры, несплавления, непровары, газовая пора, газовая полость, усадочная раковина, горячие трещины, холодные трещины, усадочные раковины.