Правила эксплуатации и визуальный контроль приборов кипиа. Эксплуатация контрольно-измерительных приборов

→ Монтаж холодильных установок

Техническое обслуживание приборов контроля и автоматики

Надежность и экономичность холодильной установки зависят во многом от правильной настройки и надежности работы приборов контроля и автоматики. Холодильные установки имеют высокую степень автоматизации, а малые холодильные машины работают в автоматическом режиме. Обслуживание приборов контроля и автоматики со стороны сменной бригады и службы эксплуатации сводится к выполнению следующих работ: регулировка и надзор за исправностью, контроль за соответствием класса точности и диапазона шкал приборов замеряемым параметрам, своевременность сдачи в госповерку, заправка самопишущих приборов чернилами, смена диаграмм, отметки на диаграммных лентах начала и конца смены, отклонения режима от нормального, обработка диаграмм, чистка контактов, включение и выключение регулирующей арматуры, настройка регуляторов.

С точки зрения обслуживания приборы контроля и автоматики можно разделить на две группы. К первой группе можно отнести непрерывно работающие приборы: регулирующие, сигнализаторы, измерительные и регистрирующие приборы, исполнительные механизмы. Вторую группу составляют приборы, срабатывающие в аварийных ситуациях: приборы предупредительной и аварийной сигнализации, приборы и блокировки аварийной защиты. За работой приборов первой группы следят в процессе эксплуатации и проводят поверку, регулировку, настройку и ремонт в зависимости от их состояния или по специальному графику, составляемому в соответствии с рекомендациями ВНИКТИхолодпрома или ведомственными рекомендациями по профилактическому обслуживанию и ремонту КИП и А. Об исправности приборов второй группы при нормальной работе холодильных установок судить трудно, так как они срабатывают только в аварийных ситуациях. Поэтому приборы второй группы ремонтируют только в планово-предупредительном порядке. Проверку осуществляют на действующем оборудовании. Для реле приборов уровня жидкостных аппаратов ежедневно в дневную смену проверяют работу сигнализаторов, ежедекадной - срабатывание, а для реле контроля смазки, давления нагнетания и всасывания, температуры нагнетания, протока воды срабатывание проверяют один-два раза в месяц.

При обслуживании приборов измерения давления сменный персонал следит, чтобы все манометры на каждом рабочем месте были в рабочем состоянии, не истек срок поверки, на шкале была проставлена красная черта (на предельных параметрах), класс точности был не менее 2,5, диаметр шкалы был достаточным для наблюдения (не менее 300 мм при расположении выше 8 м), шкала была подобрана таким образом, чтобы рабочая зона находилась в средней трети.

При обслуживании приборов регулирования давления периодичность определяется конкретными условиями в зависимости от функционального назначения. В автоматизированных холодильных установках используются одно- и двублочные реле давления (РД) различных типов. Реле давления и регуляторы выполняют различные функции: регулирования, защиты и сигнализации. При регулировании производят настройку, обеспечивающую заданный технологический режим. При работе реле в составе защиты требуется повышенная надежность, так как настройка производится на предельные параметры.

Основные неисправности: обгорание контактов, ослабление соединений в системе рычагов, засорение отверстий в штуцерах, выход из строя микропереключателя, сильфона и нарушение регулировки реле. Контроль за давлением выключения реле низкого давления ведут по мановакуумметру, подключенному к линии всасывания, закрывая вентиль на линии от всасывающего коллектора к компрессору. Точность срабатывания реле высокого давления контролируют, прекращая подачу воды по манометру, подключенному к линии нагнетания. При осмотре и проверке контактных групп обращают внимание на то, чтобы замыкание контактов было мгновенным и чтобы вспомогательные контакты замыкались раньше основных. Регулирование последовательности замыкания контактов в реле давления проводят регулировочным винтом основного контакта. Отверстия в штуцерах реле можно прочищать только проволокой из мягкого металла. При негерметичности сильфонов датчики реле заменяют. После проверки крышки реле должны быть закрыты, винты настройки законтрены шайбами. Проверку срабатывания реле давления на точность производят ежемесячно.

Пропорциональные регуляторы давления «до себя» и «после себя» в процессе эксплуатации регулируют регулировочным пиитом (в дроссельных или мембранных) или регулировочной гайкой (в сильфонных) на величину открытия запирающего органа в зависимости от регулируемого давления.

Реле контроля смазки проверяют ежемесячно на точность срабатывания, на отсутствие ложных срабатываний, заданную разность давлений при размыкании контактов, вибрацию корпуса и соединительных трубок. При проверке открывают байпас масляного насоса, а разность давлений в момент размыкания контактов и останова компрессора определяют по показаниям манометров на линии подачи масла и на линии всасывания компрессора.

В реле протока воды проверяют дважды в месяц чистоту от отложений накипи, плотность закрытия соленоидного вентиля, при остановах, стабильность расхода воды, четкость срабатывания, надежность креплений, отсутствие вибрации. Регулировку и настройку проводят на уменьшение потока воды до 20% номинального.

В приборах измерения и регулирования температуры следят, чтобы все термометры были защищены ввернутыми в гильзы щитками, а гильзы были заполнены для улучшения контакта незамерзающей жидкостью. Шкала термометра должна выступать из гильзы, чтобы показания можно было видеть в прорези щитка. Ртутные контактные термометры должны включаться в цепь исполнительного механизма через промежуточное реле с силой тока, которая бы не вызывала электрической дуги во избежание отложения ртутной амальгамы на стенках капилляра и подвижном контакте. Логометры, электронные мосты, приборы манометрического типа, машины автоматического управления и регулирования температуры проверяют и ремонтируют один раз в год.

В приборах контроля и регулирования уровня жидкости рлз в 2 месяца продувают поплавковые камеры для удаления масла и загрязнений, проверяют состояние контактов, исполнительного реле, исправность цепей сигнализации, устраняют искрение. Проверку проводят на стенде. При проверке на месте закрывают вентили на линии между сосудом и поплавковой камерой и на линии подачи жидкого хладагента в сосуд и открывают вентиль подачи жидкого хладагента непосредственно в поплавковую камеру. Сигнальные лампы и контакты должны срабатывать в определенной последовательности. Проверку поплавковых регуляторов уровня проводят одновременно с проверкой реле. Проверяют действие поплавка, настройку рычажной системы, заменяют при необходимости уплотнения или мембраны.

Терморегулирующие вентили (ТРВ) регулярно осматривают, проверяя целость капиллярной трубки и правильность закрепления термочувствительного баллона. Первоначально ТРВ настраивают на обеспечение заданного перегрева из положения полного закрытия, работая вручную. При устойчивом режиме постепенно открывают ТРВ, добиваясь заданного перегрева. Следят за наличием масла в гильзе термобаллона, чистотой фильтра и арматуры. Обмерзание до места включения ТРВ свидетельствует о засорении.

Соленоидные вентили дважды в месяц проверяют на четкость срабатывания вентиля. Раз в квартал проверяют сопротивление катушки.

Технические мероприятия, проводимые предприятия, кроме работ, связанных с внедрением нового и заменой морально устаревшего оборудования КИПиА, подразделяются на внеплановые и планово-предупредительные работы.

Внеплановые работы в основном сводятся, к оперативному ремонту, или замене вышедших из строя средств измерения и автоматизации.

Планово-предупредительные работы состоят из:

— текущего ремонта (ТР);

— поверки/калибровки средств измерения.

Техническое обслуживание КИПиА

ТО включает следующие виды работ:

1.Технический осмотр (внешний осмотр, очистка от пыли и остатков технологических продуктов, осмотр, очистка и поджатие клемм, ревизия кинематики и ее смазка, проверка плотности подсоединения трубных линий и исправности устройств дистанционной передачи данных, сохранности труб);

2.Проверку работоспособности, проверку по контрольным точкам (установки на «ноль»), выявление и устранение мелких дефектов, возникших в процессе эксплуатации;

3.Замену диаграмм, очистку самопишущих устройств и заправку их чернилами, смазку механизмов движения, заливку или замену специальных жидкостей, устранение их течи;

4.Проверку работы средств автоматизации в том случае, если обнаружено несоответствие в ходе технологического режима и показаниях средств измерения;

5.Промывку измерительных камер, исправление уплотнений и крепежа, проверку отборных устройств давления, расхода, сушку элементов средств измерения и автоматизации и зачистку контактов;

6.Снятие средств измерения и автоматизации для ремонта и своевременное представление их на проверку;

7.Проверку источников питания, показывающих и регистрирующих узлов средств измерения для анализа состава и свойств веществ и материалов;

8.Чистку, смазку и проверку реле, датчиков, исполнительных механизмов, регуляторов всех систем и назначений, проверку на плотность и герметичность импульсных и соединительных линий, замену неисправных отдельных элементов и узлов, опробование их в работе;

9.Проверку наличия питания (электрического, пневматического и др.), его качественных параметров в схемах управления, сигнализации, блокировки и защиты, опробование звуковой и световой сигнализации;

10.Проверку срабатывания схем и правильность заданий установок на их срабатывание и другие проверки, связанные с особенностями конкретны» схем;

11.Осмотр щитов автоматизации, блокировочных устройств, средств сигнализации и защиты.

Работы по ТО проводятся персоналом предприятия и подрядных организаций. Выполнение отдельных операций может проводиться эксплуатационным (техническим) персоналом. Работы по ТО средств автоматизации проводятся персоналом совместно со службами механика и энергетика.

Текущий ремонт КИПиА

Текущий ремонт может включать часть работ по ТО и дополнительные работы, а именно:

1.Замену элементов средств измерения и автоматизации, отработавших ресурс, устранение мелких поломок;

2.Частичную разборку и регулировку подвижных систем, исправление или замену поврежденных деталей (пружин, трубок, винтов, крепежных деталей), чистку и смазку узлов;

3.Проверку качества изоляции и состояния цепей измерения и питания средств измерения и автоматизации;

4.Частичную разборку и сборку измерительных систем с заменой отдельных непригодных деталей (колец, винтов, стрелок);

5.Исправление уплотнений, устранение люфтов в отдельных механизмах, набивку сальников, замену стекол, шкал;

6.Устранение неисправностей в сочленении подвижных деталей, проверку действия вибропреобразователей, усилителей, электродвигателей, подвижных контактов и ртутных переключателей, настройку регулирующей части средств измерения и автоматизации.

При текущем ремонте измерительной части средств измерений они обязательно подвергаются поверке.

Капитальный ремонт КИПиА

Капитальный ремонт средств измерения и автоматизации может включать часть работ, предусмотренных при текущем ремонте, и дополнительные работы:

1.Установку и регулировку шкал или циферблатов; ремонт корпусов с рихтовкой установочных поверхностей; полную разборку и сборку измерительной части и отдельных узлов и средств измерения, промывку, ремонт и замену деталей (подпятников, пружин, подвесок, грузов, корректора и др.), значительный ремонт узлов средств измерения и автоматизации или полную их замену;

2.Проверку измерительной схемы средств измерения, регулировку и подгонку показаний прибора по контрольным точкам, подготовку средств измерения для сдачи поверителю;

3.Разборку и сборку механизмов записи средств измерения, их ревизию, чистку и замену,

4.Ремонт реле, датчиков, исполнительных механизмов, регуляторов электрической и электронной аппаратуры или замену их более совершенными; перемонтаж схем, замену вышедших из строя импульсных линий и электропроводки в схемах управления, сигнализации, блокировок и защиты.

Ремонт средств измерения и автоматизации проводится, как правило, при остановке и, ремонте технологического оборудования.

Остановка технологического оборудования бывает аварийная и плановая.

При аварийной остановке выполняют работы, которые нельзя выполнить при эксплуатации оборудования. Техническому обслуживанию и ремонту при этом подлежат те узлы средств автоматизации, исправность которых вызывала сомнение при работе технологического оборудования.

При плановой остановке после отключения демонтируют те средства измерения и автоматизации, кабельные и трубные проводки, которые расположены вблизи технологического оборудования и могут быть повреждены при его ремонте.

Ремонт выполняется специализированными звеньями предприятия или организациями, имеющими: регистрационное удостоверение на право ремонта средств измерения, выданное органами Госстандарта; средства поверки (образцовые и вспомогательные средства измерения, приспособления, устройства и т. д.); персонал, подготовленный и допущенный к проведению ремонта и поверки; необходимую нормативную и техническую документацию, поверочные схемы; помещения, обеспечивающие согласно нормативным требованиям правильное проведение ремонта и поверки.

При ремонте в первую очередь проводят работы, которые не могут быть выполнены на работающем оборудовании. Например, ремонт отборных устройств, регулирующих органов, сужающих устройств и т. д. Во вторую очередь выполняют работы, выполнение которых на действующем оборудовании связано со значительными трудностями или опасностью. В третью очередь осуществляют ремонт систем и средств измерения и автоматизации, на которых отсутствует эксплуатационный резерв и остальные.

Поверка КИПиА

Под поверкой понимают совокупность операций, проводимых с целью установления соответствия метрологических характеристик средств измерения ГОСТам или техническим условиям завода-изготовителя.

Поверка средств измерений, как и другие формы метрологического надзора, регламентирована государственным стандартом.

Метрологический надзор в нашей стране осуществляется государственной метрологической службой Госстандарта и ведомственными метрологическими службами путем проведения поверки средств измерения, метрологической ревизии и метрологической экспертизы.

Поверка, в зависимости от назначения поверяемых средств измерения, может быть государственной и ведомственной.

Государственной поверке на предприятиях подлежат средства измерения, применяемые в органах ведомственной метрологической службы в качестве образцовых; принадлежащие предприятию и используемые в качестве образцовых органами государственной метрологической службы; средства измерения, используемые после ремонта, выполненного для сторонних организаций; применяемые для измерений, связанных с учетом материальных, ценностей, взаимными расчетами, охраной здоровья трудящихся и обеспечением безопасности и безвредности труда.

Ведомственной поверке подлежат средства измерения, которые не подвергаются государственной поверке.

Поверку проводят только органы метрологической службы или организации, имеющие регистрационное удостоверение на право поверки конкретных средств измерений.

Регистрационное удостоверение на право поверки и на право ремонта выдается территориальным органам Госстандарта на основании заявления предприятия. К заявлению прилагаются: копия положения о метрологической службе предприятия, утвержденного и согласованного в установленном порядке; копия приказа о назначении главного метролога предприятия; справка предприятия о наличии квалифицированного персонала, имеющего право проводить ремонт и поверку, о наличии помещений, образцовых средств измерения, документации, схем.

После проверки справки территориальным органом составляется акт и выдается удостоверение на право ремонта и поверки указанных в удостоверении средств измерения сроком на 5 лет. В удостоверении указывается право проведения ремонта и поверки только для себя или для себя и сторонних организаций.

Изменение в удостоверении номенклатуры средств измерения на право ремонта и поверки оформляется на основании вновь поданного заявления в том же порядке.

К проведению поверки средств измерения допускаются лица, прошедшие специальное обучение и сдавшие экзамены в учебных заведениях Госстандарта, сдавшие экстерном экзамены в органах государственной метрологической службы, которым Госстандартом поручено проведение аттестации поверителей; сдавшие экзамены комиссии, образуемой руководителем предприятия с участием представителя органа государственной метрологической службы, по программам, согласованным с этим органом.

Предприятие, не имеющее регистрационного удостоверения, обслуживается базовым метрологическим органом своей отрасли, или представляет средства измерения на поверку в органы государственной метрологической службы. При направлении средств измерений в эти органы представляется паспорт на них, описание, последнее свидетельство о поверке.

При проведении органами метрологической службы поверки на предприятии последнее предоставляет помещение, оборудование и вспомогательный персонал, необходимые для поверки. Представляемое оборудование (поверочные установки, образцовые средства измерения и т.д.) предприятие должно хранить под пломбой органов метрологической службы и использовать только с их разрешения.

Средства измерения должны подвергаться первичной периодической, внеочередной и инспекционной поверкам.

Первичная поверка проводится при выпуске средств измерений в обращение из производства и ремонта.

Периодическая поверка проводится при эксплуатации средств измерений и хранении через определенные межповерочные интервалы.

Периодичность поверки устанавливается: для средств измерений, подлежащих государственной поверке, Госстандартом или органом государственной метрологической службы; для средств измерений, подлежащих ведомственной поверке, главным метрологом или руководителем ведомственной метрологической службы.

При установлении периодичности учитывают стабильность показаний, условия эксплуатации, степень загруженности средств измерений. Например, на предприятиях пищевой промышленности средства измерения, находящиеся в эксплуатации, проходят поверку, как правило, 1 раз в год. Потенциометры, мосты, электроизмерительные приборы поверяются через каждые 6 мес.

Сроки проведения поверок отображаются в годовых календарных графиках отдельно на средства измерений, представляемые в ведомственные органы метрологической службы, отдельно в государственные. Графики согласовываются с руководителями этих органов.

Межповерочные интервалы для средств измерения, находящихся на хранении, составляют:

а)для средств измерения, поступивших на хранение после выпуска из производства, не более гарантийного срока;

б)для средств измерения, бывших в эксплуатации, не более удвоенных межповерочных интервалов, установленных для аналогичных средств измерения в эксплуатации.

Средства измерения, находящиеся на длительном хранении, периодической поверке могут не подвергаться. Поверка в этом случае проводится перед установкой.

Внеочередная поверка проводится:

1.При эксплуатации или хранении вне зависимости от сроков периодической поверки в случае необходимости удостовериться в исправности средств измерения;

2.При вводе в эксплуатацию импортных -средств измерения;

3.При корректировке межповерочиых интервалов;

4.При установке средств измерения в качестве комплектующих после половины гарантийного срока;

5.При повреждении поверительного клейма, пломбы, утере документа с регистрацией последней поверки;

6.При вводе в эксплуатацию прямо со склада после хранения или после транспортировки.

Инспекционная поверка проводится для установки исправности средств измерения при проведении метрологической ревизии на предприятиях, складах, базах.

Метрологическая ревизия проводится органами государственной метрологической службы для определения соответствия средств измерения и методик измерения, применяемых на предприятии, современным требованиям.

Ревизии подвергаются предприятия, осуществляющие ремонт, хранение, эксплуатацию средств измерения. При этом на предприятиях, осуществляющих эксплуатацию, должны быть проверены: наличие технической документации, где оговорены требования к средствам измерения; обеспеченность средствами и методами измерения технологических процессов, контроля качества выпускаемой продукции, учета материальных ценностей и т. д.; правильность монтажа средств измерения, их установки, применения; соблюдение условий эксплуатации; исправность; организация метрологической службы (структура, наличие кадров, их подготовка, наличие оборудования, помещений, соответствие выполняемых работ регистрационному удостоверению); наличие и правильность ведения документации, охват ею всех средств измерения, «находящихся в эксплуатации; наличие образцовых средств измерения, их состояние и применение согласно требованиям нормативных документов; выполнение предложений, данных при ранее проведенной ревизии.

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ АСУТП И КИПиА

ПОДРОБНЕЕ

КРАТКОЕ ОПИСАНИЕ

Техническое обслуживание – это комплекс операций по поддержанию работоспособности или исправности оборудования КИПиА, АСУТП. Техническое обслуживание является основным профилактическим мероприятием, необходимым для обеспечения надежной работы оборудования КИПиА и АСУ ТП между плановыми ремонтами и сокращения общего объема ремонтных работ.

Компания оказывает услуги по техническому сервису КИПиА и АСУТП на восьми крупных нефтеперерабатывающих, нефтехимических и химических предприятиях с общим количеством обслуживаемых средств измерений более 310 тысяч и примерно таким же количеством каналов АСУТП.

НАШИ ПРЕИМУЩЕСТВА

- Оптимизированные технологические регламенты и карты проведения работ по техническому сервису.

- Современная материальная база инструмента и оборудования для проведения всего спектра работ по техническому сервису.

- Опыт технического обслуживания практически всех средств автоматизации отечественных и зарубежных производителей, применяемых в нефтеперерабатывающей, нефтехимической и химической промышленности.

- Квалифицированный и сертифицированный персонал, для которого организовано непрерывное внутреннее и внешнее обучение, обмен опытом.

ЭФФЕКТЫ ДЛЯ ЗАКАЗЧИКА

- Обеспечение безаварийной работы оборудования КИПиА и АСУТП.

- Снижение простоев оборудования по вине КИПиА и АСУТП.

- Оптимизированная стоимость технического обслуживания КИПиА и АСУТП в зависимости от требований Заказчика.

ОПЕРАТИВНОЕ ОБСЛУЖИВАНИЕ АСУТП И КИПиА

ПОДРОБНЕЕ

КРАТКОЕ ОПИСАНИЕ

В процессе эксплуатации технических и программных средств КИПиА, АСУТП Заказчика возникает необходимость оперативного устранения возникших отказов и неисправностей в их работе, кроме этого - необходимость выполнения работ, не предусмотренных перечнем операций планового технического обслуживания КИПиА, АСУТП и не терпящих отлагательства до планового ремонта. Выполнение всех перечисленных работ относится к категории оперативного обслуживания КИПиА, АСУТП.

НАШИ ПРЕИМУЩЕСТВА

- Гибкий подход к организации оперативного обслуживания в соответствии с требованиями Заказчика: с постоянным присутствием на объекте; с выездом персонала при наступлении события, требующего обслуживания и гарантированным временем реакции и устранения негативного влияния события.

- Формирование смешанных оперативных бригад из высококвалифицированных прибористов и инженеров АСУТП способных собственными силами оперативно устранить неисправности любой типа.

ЭФФЕКТЫ ДЛЯ ЗАКАЗЧИКА

- Возможность оптимизации затрат на оперативное обслуживание в зависимости от требований по оперативности их устранения.

- Снижение последствий отказов КИПиА и АСУТП. Вплоть до полного их исключения.

Данный раздел находится в разработке!

РЕМОНТ ОБОРУДОВАНИЯ АСУТП, КИПиА

ПОДРОБНЕЕ

КРАТКОЕ ОПИСАНИЕ

В процессе текущей эксплуатации средств КИПиА, АСУТП возникает необходимость в проведение текущего/капитального и внепланового ремонта КИПиА, АСУТП. Кроме этого необходимо выполнять входной контроль вновь поступивших средств КИПиА, АСУТП. Выполнение всех перечисленных работ относится к категории ремонта средств КИПиА, АСУТП.

НАШИ ПРЕИМУЩЕСТВА

- Ремонт любого вида оборудования, включая сложное аналитическое, в том числе лабораторное и специального назначения – систем вибромониторинга и диагностики

- Современная материальная база инструмента, оборудования и эталонов для проведения ремонта.

- Выполнение функции генерального подрядчика по ремонту оборудования КИПиА и АСУТП с привлечением субподрядчиков (например, представителей фирм-производителей) для производства сложного технического ремонта.

- Использование для ремонта только материалов и технологий, одобренных для применения производителем оборудования, что гарантирует высокое качество работ.

ЭФФЕКТЫ ДЛЯ ЗАКАЗЧИКА

- Наличие партнёрских отношений с фирмами – производителями и как следствие: скидки на ремонт; фирменная техническая и технологическая документация на производство ремонта.

- Единый подрядчик для выполнения всего объёма работ независимо от пиковых нагрузок.

Данный раздел находится в разработке!

РЕМОНТ РЕГУЛИРУЮЩЕЙ И ОТСЕЧНОЙ АРМАТУРЫ КИПиА

ПОДРОБНЕЕ

КРАТКОЕ ОПИСАНИЕ

В процессе текущей эксплуатации оборудования КИПиА возникает необходимость в проведении периодического капитального и текущего ремонта регулирующей и отсечной арматуры КИПиА. Капитальный ремонт запорно-регулирующей арматуры КИПиА (ЗРА), как правило, проводится во время плановых капитальных ремонтов технологических объектов. Текущий ремонт ЗРА может проводиться при обнаружении неисправности непосредственно на технологическом объекте без демонтажа клапана.

До выполнения ремонтных работ возможно проведение мониторинга и диагностики ЗРА для определения текущего состояния оборудования и заключения по дальнейшему ресурсу эксплуатации, целесообразности демонтажа, выдачи рекомендаций о необходимости ремонтных работ.

При поступлении новой ЗРА ей необходимо проводить входной контроль в соответствии с СТП Заказчика.

Выполнение всех перечисленных работ относится к категории ремонта регулирующей и отсечной арматуры КИПиА.

НАШИ ПРЕИМУЩЕСТВА

- Возможность ремонта и испытания запорно-регулирующей арматуры диаметром до Dу 400 мм, рабочим давлением до 350 кгс/см 2 .

- Полный цикл работ по ремонту ЗРА - мойка, абразивная чистка, непосредственно ремонт, покраска, гидравлические испытания на современном профессиональном оборудовании.

- Высокая производительность участков по ремонту, позволяющая ремонтировать весь объем ЗРА обслуживаемых предприятий, а также оказывать услуги сторонним организациям.

- Сервисные центры по ремонту ЗРА сертифицированы Emerson и ДС Контролз, что позволяет гарантировать высокое качество выполняемых работ.

ЭФФЕКТЫ ДЛЯ ЗАКАЗЧИКА

- Единый подрядчик по ремонту всего спектра ЗРА предприятия.

- Высокое качество ремонта благодаря использованию одобренных производителем технологий, оборудования и материалов.

- Высокая оперативность ремонта благодаря наличию существенных производственных мощностей.

- Высоконкурентная стоимость работ по ремонту ЗРА.

Данный раздел находится в разработке!

МЕТРОЛОГИЧЕСКОЕ ОБЕСПЕЧЕНИЕ

ПОДРОБНЕЕ

КРАТКОЕ ОПИСАНИЕ

В объем услуг по метрологическому обеспечению входят все виды работ по метрологическому обеспечению производства, организации поверки и калибровки средств измерений и измерительных каналов систем АСУ ТП, аттестация испытательного оборудования, организация и проведение метрологического надзора, а также метрологическая экспертиза проектной и технической документации и консультационные услуги в области метрологического обеспечения

НАШИ ПРЕИМУЩЕСТВА

- Наличие метрологических лабораторий в каждом ТПУ.

- Области аккредитации метрологических лабораторий Компании зачастую шире, чем у региональных ЦСМ.

- Калибровка и поверка сигнализаторов загазованности, в том числе и мобильных персональных.

- Современное эталонное оборудование.

- Высокая культура оказания оказания услуг.

- Производственная мощность позволяет выполнять весь объем ремонта включая пиковые нагрузки в период капитальных ремонтов технологических объектов.

- Высококонкурентная стоимость оказываемых услуг.

ЭФФЕКТЫ ДЛЯ ЗАКАЗЧИКА

- Высокое качество при высоконкурентной стоимости.

- Единый подрядчик, оказывающий полный спектр услуг по метрологическому обеспечению, в том числе и доставку средств измерений с /на технологический объект.

Данный раздел находится в разработке!

ПРОФЕССИОНАЛЬНЫЕ УСЛУГИ

ПОДРОБНЕЕ

КРАТКОЕ ОПИСАНИЕ

Услуга заключается в оказании профессиональной помощи Заказчику на всех этапах жизненного цикла систем автоматизации. К таким услугам, например, можно отнести:

- Подготовку исходных данных, технических заданий (ТЗ) на проектирование в части КИПиА, АСУТП, анализ проектной документации на соответствие ТЗ, актуальным стандартам компании, анализ технико-коммерческих предложений поставщиков оборудования.

- Проведение пуско-наладочных работ единичных позиций "вхолостую" и "под нагрузкой" в период капитальных ремонтов технологических установок.Выполнение консервации (расконсервации) оборудования КИПиА, АСУТП согласно заявке Заказчика.

- Участие в опытно-промышленной эксплуатации оборудования КИПиА, АСУТП.

- Составление и согласование с Заказчиком дефектных ведомостей на плановые и неплановые ремонты оборудования КИПиА, АСУТП на объектах Заказчика. Подготовка и передача Заказчику заявок, опросных листов на приобретение оборудования взамен списанного.

- Оформление совместно с технологическим персоналом Заказчика служебных записок на расчёт сужающих устройств, уровнемеров и опросных листов на клапаны.

- Руководство капитальным ремонтом технологических установок в части КИПиА, АСУТП.

- Разработка инструкций, обучение пользователей работе с вновь вводимым в эксплуатацию оборудованием КИПиА, АСУТП.

- Рассмотрение технологических регламентов объектов Заказчика на их соответствие проектам в части КИПиА, АСУТП.

Прибористы, выполняющие обязанности по оперативному обслуживанию средств КИП и А обязаны :

1. Оперативно находить и устранять неисправности в соединениях импульсных линий, трасс модулированного воздуха, в эл. цепях С и Б, приборов газового анализа и газосигнализации, производить продувку импульсных трасс, дренирование датчиков КИП и А, соблюдая требования инструкций по охране труда, эксплуатации датчиков КИП и А.

2. Производить текущий ремонт КИП и А, датчиков схем С и Б, приборов газового анализа и газосигнализации с заменой отдельных узлов и деталей, включать их в работу с настройкой на процесс.

3. Все работы, связанные с отключением средств КИП и А, производить только с ведома старшего оператора установки или начальника смены или лица, его заменяющего.

4. В случае аварии на любом объекте предприятия докладывать сменному зам. главного инженера, сменному инженеру - диспетчеру завода и ответственному руководителю или специалисту цеха, усилить внимание к работающим приборам данного объекта.

5. Контролировать состояние схем сигнализации и блокировки, газосигнализации в течение смены.

6. Приборы, расположенные на щитах управления КИП и А, должны иметь надписи с указанием определяемых и предельно допустимых параметров.

7. Сигнальные лампы и другие специальные приборы должны иметь надписи, указывающие характер сигнала.

8. КИП и А подлежат обязательной метрологической поверке и калибровке в установленном порядке.

9.Предупредительная и аварийная сигнализация должна быть постоянно включена в работу.

10.При снятии средств КИП и А в ремонт, наладку или поверку должна быть сделана немедленная замена снятых средств на идентичные по всем параметрам.

11.Сменному технологическому персоналу разрешается производить только аварийные отключения отдельных приборов и средств автоматизации в соответствии с производственными инструкциями

12. На каждой технологической установке (объекте), в производственной инструкции, должен иметься согласованный с проектным институтом минимальный перечень средств защиты и регулирования процессов, при отказе которых установка (объект) должна быть остановлена либо переведена в безопасный режим эксплуатации.

13.Запрещается установка и эксплуатация неисправных КИП и А, а также приборов с истекшими сроками поверки.

14.Манометр должен быть установлен так, чтобы его показания были отчетливо видны обслуживающему персоналу, при этом шкала должна находиться в вертикальной плоскости или с наклоном вперед до 30°, предел измерения должен находиться во второй трети шкалы. На циферблате манометра должна быть нанесена красная черта или на корпусе укреплена красная стрелка по делению, соответствующему максимально разрешенному давлению в сосуде.

Не разрешается установка манометров на высоте более 3м. от уровня площадки обслуживания

15. Ревизия КИП и А, а также блокировочных и сигнализирующих устройств должна проводиться по графикам, составленным в соответствии с положением о планово - предупредительном ремонте контрольно-измерительных приборов и средств автоматики, и регистрироваться в специальных журналах.

16. Запрещается соединять линии воздуха КИП и А и технического воздуха, а также делать врезки в линии воздуха КИП и А для использования воздуха в других целях.

17. При наличии ртутных приборов в цехах КИП и А необходимо предусматривать изолированные помещения для их ремонта.

Для того, чтобы прибор выдавал правильные показания и не изнашивался со временем, нужно соблюдать определенные правила, которые начинаются еще на стадии ввода прибора в эксплуатацию.

Неправильный ввод измерительных приборов в работу

Следует быть внимательным при вводе измерительного прибора в работу. Большинство приборов оснащены изолирующими вентилями. Эти вентили позволяют изолировать прибор от источника давления для проведения технического обслуживания, замены и т.п.

При вводе измерительного прибора в работу вентиль следует открывать плавно, так чтобы нагрузка давления, поступающая на прибор, возрастала постепенно. Если открыть вентиль сразу полностью, то резкий выброс давления может повредить прибор.

Воздействие температуры

Воздействие температуры также может привести к повреждению измерительного прибора. Слишком высокая и слишком низкая температура может повредить упругий элемент, в результате чего точность показаний прибора будет нарушена. Например, холодная температура может вызвать разрыв упругого элемента, а чрезмерно высокая - повреждение паяных соединений. Хотя в ряде случаев возможно запаять поврежденные соединения заново, однако чаще всего упругие элементы в таких случаях приходится заменять.

При выборе нового измерительного прибора для области применения, где он может подвергаться воздействию слишком высокой или слишком низкой температуры, следует принимать в расчет не только конструкцию прибора, но и то, из каких материалов он изготовлен. Важно также попытаться контролировать температуру окружающего воздуха вокруг прибора. Лучше всего это сделать, изолировав прибор от источника температуры, где это возможно. Например, это может быть сделано перемещением измерительного прибора на участок, где он в меньшей степени будет подвержен температурному воздействию.

Чрезмерная вибрация

Чрезмерная вибрация может создать проблемы в измерительных приборах всех типов, поскольку она ведет к интенсивному изнашиванию механизмов. Избежать этих проблем довольно легко - следует обеспечить правильную установку измерительных приборов. Если имеющееся основание для установки прибора должно быть усилено или заменено, об этом следует поставить в известность руководство.

Визуальный контроль и техническое обслуживание измерительных приборов

На многих промышленных предприятиях на киповцев, работающих с контрольно-измерительными приборами, возложена задача устанавливать эти приборы, а также производить их техническое обслуживание. Следовательно, эти киповцы должны знать какие условия вредны для упругих элементов, контрольно-измерительных приборов в целом; они должны быть готовыми устранить эти условия или принять меры к их нейтрализации.

Воздействие давления, превышающего допустимое значение

Это явление может произойти при проведении измерений величины давления. Причиной является очень значительное повышение или всплеск давления по сравнению с диапазоном давлений на который рассчитан элемент.

Двумя основными признаками, образующимися в результате воздействия недопустимо высокого давления являются повреждение (деформация) элемента и погнутая стрелка.

На рисунке выше показан измерительный прибор с погнутой стрелкой. Это произошло в результате воздействия на прибор и сам упругий элемент давления выше предусмотренного уровня. Для того, чтобы вернуть работоспособность данному прибору требуется заменить упругий элемент и стрелку. Новый измерительный прибор можно уберечь от повреждения в результате воздействия чрезмерного давления путем тщательного выбора приборов для выполнения конкретных измерений. Первым шагом в процессе выбора является определение, какое будет максимальное показание уровня давления в процессе, где предстоит производить измерения. Узнав это, можно выбирать нужный измерительный прибор. Прибор должен быть рассчитан на измерение давления примерно вдвое больше того, что предстоит измерять в данном случае, т.е. нормальные показания прибора в процессе измерения должны находиться примерно на середине его шкалы. Это создаст достаточный «запас», чтобы быть уверенным, что прибор не будет зашкаливать.

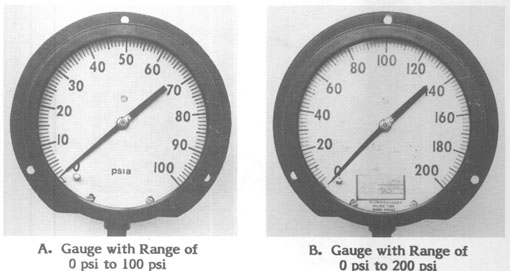

На рисунке выше показаны циферблаты двух контрольно-измерительных приборов. Там, где прибор «А» был бы зашкален, прибор «В» вполне сохранит работоспособность. Сравнив рабочие диапазоны этих измерительных приборов, можно сделать вывод, что для работы с максимальным уровнем давления 80 ф/кв. дюйм целесообразно использовать прибор «В». Он будет имеет достаточный «запас» на случай непредвиденных всплесков давления.

Повреждение упругих элементов измерительных приборов

В некоторых случаях упругий элемент может быть поврежден процессом, измерения которого производятся. Например, если в процессе используется какое-либо высокотемпературное вещество, скажем, горячий пар, то прибор, не рассчитанный на работу в таких условиях, выйдет из строя.

В таких случаях техник может предотвратить повторное повреждение, выбрав прибор, пригодный для работы в условиях данного процесса.

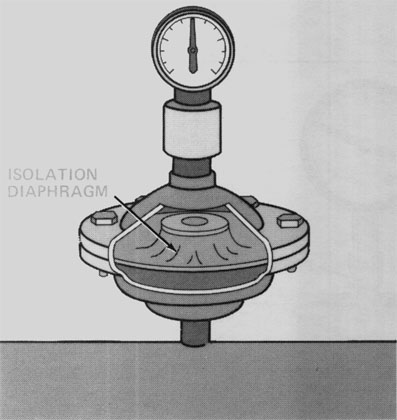

Если процесс, где производятся измерения, предполагает наличие в нем агрессивных сред, таких как кислоты, для защиты упругого элемента измерительного прибора может быть установлена изолирующая мембран. Изолирующая мембрана изолирует упругий элемент от агрессивной среды, не влияя на способность элемента воспринимать изменения давления. Давление потока воздействует на нижнюю сторону мембраны, вызывая ее прогибание. При прогибании мембраны давление передается через не агрессивную среду, такую как глицерин, которым заполнено пространство над мембраной на упругий элемент измерительного прибора.

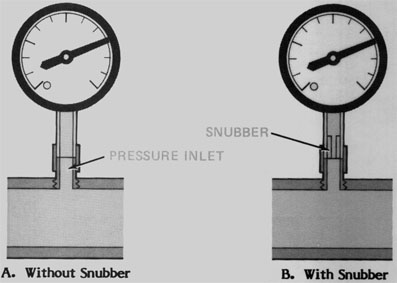

В некоторых процессах происходит довольно резкое колебание уровней давления: от высокого к низкому и обратно. Эти колебания могут повредить как упругие элементы, так и стрелочные механизмы. Для того, чтобы «сгладить» эти колебания и избежать повреждения может использоваться устройство, называемое демпфером.

На рисунке выше показаны отверстия для подачи давления двух измерительных приборов. Отверстие у прибора «А» относительно большое. Отверстие у прибора «В» значительно меньше, поскольку в нем установлен демпфер. Фактически, демпфер уменьшает размер впускного отверстия. В результате, хотя прибор по-прежнему подвергается воздействию того же давления, проходит больше времени прежде, чем оно воздействует на упругий элемент в полной мере. Элемент реагирует медленнее, но дает более точные показания.