Расчет катета шва исходя из толщины металла. Сварка и сварные соединения. Терминология описания размерных параметров шва

Cтраница 3

Тавровые соединения применяются в колоннах, балках, фермах и других конструкциях для прикрепления взаимно перпендикулярно расположенных элементов. При воздействии статических нагрузок тавровое соединение выполняют, как правило, без разделки кромок, а при толщине сварного шва более 20 мм делают частичную разделку кромок. В этом случае равнопроч-ность соединения с непроваренной щелью и основного металла может быть достигнута соответствующим увеличением катетов швов или повышением прочности металла сварных швов. Обеспечение полного проплавле-ния усложняет сварочный процесс, удорожает изготовление конструкций и поэтому может применяться только в обоснованных случаях, например при проектировании поясных швов балок под подвижную нагрузку, так как непровар в корне шва приводит к заметному снижению усталостной прочности швов.

Напряженность намагничивающего поля при контроле сварных соединений при заданной чувствительности должна быть установлена на валике усиления. При этом индукция в детали вблизи валика усиления должна быть выше по сравнению с индукцией на валике настолько, насколько толщина детали вместе с валиком усиления сварного шва больше ее толщины вне сварного шва. Согласно ГОСТ 21105 - 75 высший уровень чувствительности при контроле сварных соединений с неснятым усилением соответствует уровням чувствительности Б и В, а соединений, выполненных ручной сваркой, - только уровню чувствительности В.

Напряженность намагничивающего поля при контроле сварных соединений при заданной чувствительности должна быть установлена на валике усиления. При этом индукция в изделии вблизи валика усиления должна быть выше по сравнению с индукцией в валике настолько, насколько толщина изделия вместе с валиком усиления сварного шва больше его толщины вне сварного шва.

Напряженность намагничивающего поля при контроле сварных соединений при заданной чувствительности должна быть установлена на валике усиления. При этом индукция в детали вблизи валика усиления должна быть выше по сравнению с индукцией на валике на столько, на сколько толщина детали вместе с валиком усиления сварного шва больше ее толщины вне сварного шва. Высший уровень чувствительности при контроле сварных соединений с неснятым усилением соответствует уровням чувствительности Б и В, а соединений, выполненных ручной сваркой, - только уровню чувствительности В.

Наиболее предпочтительной является третья схема прозвучивания, так как в этом случае существенно упрощается конструкция механизма сканирования и уменьшается число каналов электронного блока. Кроме того, такая схема прозвучивания увеличивает надежность контроля за счет многократного прозвучивания каждой зоны преобразователями, установленными иод разными углами к шву и работающими в различных режимах, а также позволяет оценивать характер дефекта, осуществлять 100 % - ный охват толщины сварного шва за один проход.

Крышка прикрепляется к стенке резервуара с помощью болтового соединения или сварки. При этом возникает сила реакции болтов или материала сварного шва и она остается неподвижной. Количество болтов, их размеры, толщина сварного шва определяются по законам теории сопротивления материалов.

Контроль сварных соединений проводят эхо -, теневым или зеркально-теневым методами сдвиговыми УЗК. При этом обнаруживают шлаковые включения, раковины, газовые поры, а также трещины и непровары. Оптимальная частота контроля зависит от свариваемого материала и толщины сварного шва. Наиболее распространенной является частота 2 5 МГц. Однако при значительной толщине шва, особенно при контроле шва в сталях аусте-нитного класса, частоту понижают до 1 5 - 0 8 МГц, что связано со значительным затуханием УЗК в зоне термического влияния, в 2 - 3 раза превышающим затухание в основном металле.

Оборудование для контактно-тепловой сварки прессованием разнообразно по конструкции. Нагреватель по конфигурации соответствует сварному шву; давление прижима создается пневматическим, гидравлическим, винтовым, электромеханическим или рычажным подпружиненным приводом. Мощность нагрева повышают с увеличением скорости сварки, площади и толщины сварного шва. Усилие прижима зависит от требуемого давления и площади сварки. Для снижения степени деформирования материала инструментом давление прикладывают не только в месте шва, но и в близлежащей зоне. Для этого инструмент снабжают боковыми охладительными элементами или изоляционными пластинами.

| Деформация изгиба сварных заготовок и способы ее устранения. |

Холодная правка выполняется проковкой или прокаткой сварных швов, претерпевших укорочение в результате сварочной усадки. Воздействие на швы должно привести к пластическому удлинению швов, равному сварочной усадке. Холодная правка наиболее эффективна для тонколистовых сварных заготовок, поскольку пластическая деформация удлинения должна распространяться на всю толщину сварного шва.

Для разжатия фланцев, между которыми нужно установить диафрагму или заглушку, на газопровод приваривают 2 - 3 пары кронштейнов. Расстояние между кронштейнами должно быть примерно равно высоте домкрата в начальном положении. Сами кронштейны изготавливают из мягкого котельного железа толщиной не менее 20 мм. Толщина сварного шва должна быть равна толщине металла кронштейна.

Диаметр эксплуатационных колонн откачных скважин определяется размерами раствороподъемных устройств, положением статического уровня раствора в скважине и зависит также от материала труб. При применении погружных насосов в качестве раствороподъемных средств и пластмассовых или металлопластовых труб диаметр эксплуатационной колонны рекомендуется выбирать на один, а в некоторых случаях и на два типоразмера больше. Это определяется тем, что полиэтиленовые трубы имеют значительную естественную или образующуюся в момент сооружения скважин овальность, значительные колебания толщины стенки по длине трубы, а также уменьшение полезного сечения трубы в местах соединений при использовании термических методов соединения труб. Толщина сварного шва может достигать 8 мм и более. Кроме того, необходимо стремиться, чтобы потери напора при движении растворов внутри труб от фильтра к всасывающему отверстию погружного насоса были минимальными. При применении эрлифтов в качестве раствороподъемных средств увеличения диаметров эксплуатационных колонн не требуется.

Весьма интересным способом проверки сварных швов является способ, связанный с разрушениями упаковки и применяемый главным образом для полиэтиленцелло-фана. Готовую упаковку с заделанными сварными швами помещают в концентрированную соляную кислоту, в которой целлофан растворяется. После этого оставшееся полиэтиленовое покрытие со сварными швами промывают водой, осматривают и измеряют толщину сварных швов, которая должна находиться в пределах от / з до 2 / 3 удвоенной толщины полиэтиленового покрытия. Если толщина сварного шва больше или меньше указанных пределов, условия сварки неудовлетворительны. В первом случае температура сварки и давление могут быть недостаточными, во втором - наоборот, температура и давление слишком высоки.

Весьма существенным недостатком этих методов даже при контроле малых толщин является ненадежное выявление опасных дефектов типа трещин. Магнитные методы обеспечивают выявление лишь поверхностных дефектов и трещин. При ультразвуковом методе контролю могут быть подвергнуты сварные швы большой то. Так, при толщинах сварного шва свыше 150 - 200 мм ультразвуковой метод является единственным методом контроля сварного соединения.

Оптимальная продолжительность оплавления торцов труб увеличивается по мере роста размеров сварного шва, так как при этом увеличивается время, в течение которого достигается полный: контакт инструмента с поверхностью торцов. Кроме того, с увеличением толщины стенки трубы снижается доля тепла, передаваемого за счет конвекции и излучения, и растут остаточные напряжения, уменьшению которых способствует увеличение глубины оплавления и соответственно продолжительности нагрева. Наконец, с ростом диаметра труб возрастает пауза, практически обеспечиваемая сварочным оборудованием, что в свою очередь требует увеличения глубины оплавления. Как видно из табл. 5.1, толщина сварного шва оказывает более существенное влияние на необходимую продолжительность нагрева, чем его длина.

Прочность сварного шва определяется несколькими факторами. Первый важный показатель - это режим сваривания двух металлических конструкций между собой. Вторым фактором является верно выбранный расходный материал. Третий параметр, определяющий прочность соединения металлической конструкции - это точные размеры катетов сварного шва.

Что такое катет

Данное название происходит от того, что если рассматривать сварочный шов в разрезе, то при его идеальном исполнении он будет выглядеть как равнобедренный треугольник. В этом случае катетом будет являться то расстояние, которое находится между концом шва одной детали и плоскостью другой детали. По своей сути катет и будет являться катетом такого равнобедренного треугольника, отсюда и название.

Итак, что такое катет, теперь ясно. Важно понимать, что от значения углового соединения будет сильно зависеть прочность соединения. Однако здесь важно не заблуждаться. То, что катет сварного шва отвечает за его прочность, это вовсе не значит, что чем он толще, тем прочнее будет само соединение. В этом случае необходимо понимать, что слишком большое количество наплавляемых элементов приведет к ухудшению характеристик соединения. К тому же слишком большой расход электродов, газа, флюса и присадок сильно увеличит себестоимость проведения таких работ.

Геометрия стыка

По тем причинам, что были описаны выше, очень важно учитывать геометрию стыка. Основным параметром при соединении двух металлических конструкций станет то, что катет сварного шва должен иметь большие параметры продольного сечения.

К примеру, при осуществлении сварки двух металлических элементов, имеющих разную толщину, размеры катета шва должны определяться по той детали, которая обладает меньшей толщиной. Чаще всего размеры катета сварного шва определяются и измеряются по заранее подготовленным шаблонам. На сегодняшний день сварщики используют наиболее универсальный инструмент для измерения катета. Такие приборы получили название "катетомеры сварщика".

Этот инструмент имеет вид двух тонких пластин, концы которого имеют форму выемки, предназначенную для определения разных параметров катета. Специалист по очереди прикладывает к шву разные по размерам катетомеры. Среди них обязательно найдется тот, который будет точно повторять геометрию катета сварного шва.

Форма шва

После проведения сварочных работ чаще всего образуется всего два вида шва.

Первый вид - это обычный сварочный шов, который выглядит как валик с выпуклой поверхностью. Однако здесь важно отметить, что этот вид шва, по словам специалистов, не является оптимальным. У такого утверждения существует две причины. Во-первых, внутри такого шва будет сильно увеличиваться напряжение на конструкцию, а во-вторых, расход материалов на создание такого шва сильно увеличивается.

Второй вид шва считается идеальным. Выглядит он как валик с вогнутой поверхностью, однако добиться такого исполнения при сваривании двух конструкций очень и очень сложно. Для того чтобы добиться такого типа шва, важно правильно настроить параметры сварочного аппарата, а также поддерживать одинаковую скорость расхода электрода. Для того чтобы выполнить оба условия, нужен специалист, обладающий большим количеством опыта в таких работах. Стоит добавить, что этот тип сварочного шва не используется при сборке металлических конструкций.

Размеры углового соединения

Если говорить о размерах катета углового сварного шва, то, как упоминалось выше, решающим фактором станет толщина деталей, подвергающихся сварке. К примеру, если имеются детали с толщиной 4-5 мм, то размер катета будет равен 4 мм. Если толщина увеличивается, то и катет должен будет расти.

Очень важный фактор, который влияет на вогнутость или выпуклость сварного валика - это то, каким электродом проводились работы. Имеется в виду химический состав расходуемого элемента. Допустим, если использовать электрод, который при использовании будет становиться густым и вязким, то в итоге получится поверхность валика выпуклой. Если же при расплавлении валика металл будет жидким и растекающимся, то поверхность его окажется вогнутой.

Скорость и режим проведения сварки

Для того чтобы при проведении работ получить оптимальный катет сварного шва, а также обеспечить прочное соединение, необходимо учитывать несколько пунктов.

- Основными параметрами выбранного режима работы будут являться сила тока, а также напряжение. Специалисты в этой области знают, что если увеличить силу тока, а также создать стабильное напряжение, то сварной шов окажется глубже и будет иметь меньшую толщину. Если же в процессе работы сохранить стабильный ток, но изменить напряжение, то полученное соединение будет менее глубоким, но его толщина возрастет. Из этого следует логичный вывод, что и толщина катета сварного шва будет также изменяться.

- Второй фактор - это скорость. Если не превышать этот параметр более чем на 50 м/час, то глубина проварки стыка будет расти, а толщина уменьшаться.

- Если же сделать все наоборот, то есть увеличить скорость, то уменьшится не только глубина сварки, но и толщина катета шва. Также будут снижены характеристики металла, образовавшегося внутри зазора между заготовками. Это происходит из-за того, что при быстром перемещении нагрев ванны оказывается незначительным.

Как определить катет сварного шва

Стоит сказать о том, что сделать это не очень трудно. Основанием этому утверждению служит то, что в сечении данный шов является равнобедренным треугольником, а вычисление катета такой фигуры - довольно простая операция. Для того чтобы провести расчеты, можно воспользоваться обычной тригонометрической формулой: T = S cos 45º.

Т - это величина катета сварного шва, а S - это ширина полученного валика, или гипотенуза треугольника.

Для того чтобы определить катет шва, важно узнать толщину самого шва целиком. Эта операция довольно проста, плюс к этому в таком случае cos 45º будет равен 0,7. После этого можно подставить все имеющиеся значения в формулу и с высокой точностью получить значение катета. Расчет катета сварного шва по этой формуле - одна из простейших операций.

Виды швов

На сегодняшний день различают два основных вида сварного шва. Здесь важно понимать, что шов и сварочное соединение - это разные вещи.

- Сварные стыковые швы. Этот тип используется при соединении деталей встык, то есть торцами. Чаще всего на практике этот тип шва используется при сборке трубопроводов, а также при производстве конструкций из листового металла. Применение такого типа шва считается наиболее экономным, а также наименее затратным в плане энергии.

- Есть также угловые швы. На самом деле здесь стоит выделить три типа - угловые, тавровые, нахлесточные. Разделка кромок материалов в этом случае может быть как односторонней, так и двухсторонней. Это зависит от толщины металла. Угол разделки находится в пределах от 20 до 60 градусов. Однако здесь важно понимать, что чем больше выбран угол, тем больше придется потратить расходных материалов, а также снизится качество.

Конфигурация сварных швов

Сварные швы также отличаются по своей конфигурации. Тут можно выделить несколько видов: продольные прямолинейные и криволинейные, кольцевые.

Если будет осуществляться сварка продольных швов, то очень важно провести тщательную подготовку поверхности металла, особенно если работы будут проходить с большой протяженностью шва. При создании такого типа шва важно, чтобы поверхность не была волнистой, а все заусеницы кромок необходимо очистить. Также важной деталью будет удаление влаги, ржавчины, грязи или любых других нежелательных элементов с рабочей поверхности до начала сварки.

Если будет проводиться кольцевая сварка, то тут очень важно откорректировать режим работы сварочного аппарата. Если диаметр изделия небольшой, то для достижения качественного сварочного шва важно понизить силу тока.

Можно добавить, что полученные швы могут быть не только вогнутыми или выпуклыми, но и плоскими. Плоские и вогнутые типы лучше всего подходят для тех конструкций, которые эксплуатируются при динамических нагрузках. Причиной этому стало то, что у такого типа шва отсутствует ощутимый переход от самого соединения к металлу.

ГОСТ катетов сварного шва

ГОСТ 5264-80 - это документ, который устанавливает основные типы, конструктивные элементы, а также размеры всех сварных соединений. Однако важно отметить, что эта бумага не распространяется на те типы швов, которые используются для соединения трубопровода.

Один из пунктов данного ГОСТа говорит о том, что при проведении сварочных работ стыкового типа и разной толщине деталей, их можно соединять так же, как и детали с одинаковой толщиной, если их разница не превышает определенных показателей.

Также в этом документе описано, что допускается смещение свариваемых кромок перед сваркой по отношению друг к другу. Также там установлены числовые параметры смещения, которые разрешаются при определенной толщине заготовки.

К этому документу есть приложение, в котором прописаны все минимальные размеры катетов сварного шва. Стоит добавить, что выпуклость, как и вогнутость шва, может быть не более чем 30 % от значения его катета.

Ранее мы рассматривали глубину проплавления стыка и ее связь с калибром шва для V-образных швов (с разделкой кромок). В случае швов с двусторонней разделкой кромок, у которых глубина проплавления стыка меньше полной глубины проплавления, размер сварного шва равен сумме глубин проплавления стыка с обеих сторон (рис.1, А).

В швах с полным проплавлением размер шва принимают равным толщине более тонкого из двух соединяемых элементов, так как имеющаяся выпуклость сварного шва бесполезна (рис.1, В).

Когда требуется определить размер углового шва, необходимо прежде всего знать форму профиля законченного сваркой шва, которая может быть выпуклой или вогнутой. Выпуклая форма означает, что на лицевой стороне шва образуется утолщение, приводящее к тому, что поверхность выглядит слегка изогнутой наружу. Эта характеристика называется размером выпуклости. Выпуклость в случае угловых швов синонимична понятию усиления сварного шва, применяемому у швам с разделкой кромок. Если шов имеет вогнутый профиль, это означает, что его поверхность «вдавлена».

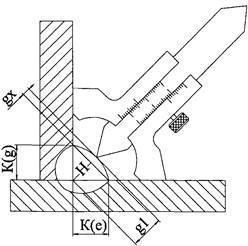

При любом профиле размер углового шва в случае угловых швов с равными катетами определяется как «длина катета наибольшего равнобедренного (имеющего два катета равной длины) прямоугольного треугольника, который может быть вписан в поперечное сечение углового шва».

Такие вписанные равнобедренные прямоугольные треугольники показаны пунктирными линиями на рис.2.

Поэтому у выпуклых угловых швов катет и размер равны. Но для вогнутых угловых швов размер шва несколько меньше, чем его катет.

Для угловых швов с неравными катетами размер углового шва определяется как «длина катета наибольшего прямоугольного треугольника, который может быть вписан в поперечное сечение углового шва», рис.3.

Следует отметить, что на рис.3 приводятся дополнительные надписи, которые относятся к толщине угловых швов. В действительности, существуют три разновидности понятия толщины сварного шва. Первое понятие – это расчетная толщина, или «минимальный размер шва, на который рассчитывает конструктор, когда первоначально выбирает размер шва».

Расчетная толщина шва определяется как «расстояние от начала зазора между свариваемыми кромками в направлении, перпендикулярном гипотенузе (стороне треугольника, противолежащей по отношению к вершине прямого угла) наибольшего прямоугольного треугольника, который можно построить в пределах поперечного сечения углового шва. Этот размер определяют, исходя из допущения о нулевом зазоре между свариваемыми кромками».

В фактической толщине шва учитывается возможное дополнительное проплавление. Поэтому фактическая толщина шва может быть определена как «минимальное расстояние между корнем шва и лицевой стороной углового шва, за вычетом имеющейся выпуклости». В конечной толщине, или действительной толщине шва, учитываются как глубина проплавления стыка, так и дополнительная выпуклость лицевой стороны шва.

Действительная толщина шва – это «кратчайшее расстояние между корнем шва и лицевой стороной углового шва». Для вогнутого углового шва фактическая толщина шва равна его действительной толщине, поскольку в этом случае у него нет выпуклой части.

Инспектору по сварке, выполняющему контроль качества сварных соединений, может также потребоваться определять размеры сварных швов других видов. Например, это может быть точечный или роликовый шов, размер которого равен диаметру валика наплавленного металла в плоскости прилегающих поверхностей, рис.4.

Второй пример связан с торцевым швом в соединении с отбортовкой, рис.5, где размер шва равен полной толщине сварного шва от корня до лицевой стороны шва.