Особливості зварювання кутових швів. Зварні стикові з'єднання

Зварний шовє відрізок нероз'ємної сполуки, який утворюється шляхом кристалізації розплаву. Крім цього зварний шов утворюється в результаті пластичного деформування при здійсненні зварювання шляхом тиску, а також у комплексі під впливом тиску та кристалізації.

Зварювальне стикування - основна термінологія

Зварний шов - нероз'ємне стикування частин виробу, що виконується за допомогою спеціального обладнання. З'єднання складається з трьох характерних зон, що утворюються під час здійснення процесу, виділяють такі зони:

- зварного шва;

- плавлення;

- термовпливу.

Крім цього, окремо виділяють область, яка прилягає до зони термовпливу.

Зварювальний метал- Об'єднання розплавів основного і наплавленого металів або тільки розплав основного. Основний метал - метал заготовок, що піддаються процесу зварювання.

Зона сплавленняявляє собою зону зерен, що частково сплавилися, на межі розділу основного матеріалу і матеріалу, що входить до складу шовної стикування. Зона сплавлення має температуру менше, ніж зона плавки. Хімсклад зони має відмінність від хімскладу основного матеріалу. Нерозплавлені зерна роз'єднані в цій зоні шарами розплаву. По шарах відбувається проникнення введених у розплав додаткових матеріалів.

Зона термовпливу є зону основного матеріалу, яка не зазнала розплавлення. Структура і фізичні матеріали у сфері термовпливу змінюються вод впливом температури що утворюється під впливом електродуги під час проведення робіт.

Залежно від конструктивних ознак стикування, одержуваного в результаті з варильних робітможна виділити кілька різних типів.

Типи зварювання та їх технічна характеристика

Існує кілька типів зварних швів . Фахівцями виділяються такі типи шовних стиківок:

- стикувальні;

- нахлесткові;

- таврові;

- кутові;

- торцеві.

Стичне зварюваннявідрізняється тим, що заготовки в готовому виробіприлягають один до одного торцевими площинами, а шовні з'єднання є продовженням обох поверхонь, що стикуються.

Нахлесточные шовні сполукивідрізняються тим, що бічні поверхні заготовок частково перекриваються.

Таврова шовна стиковкавідрізняється тим, що торцева площина одного виробу примикає під певним кутом до торцевої площини другого виробу.

Кутова стикуванняє елементом конструкції, в якій деталі з'єднуються за їх краями. Кутовий тип зварних з'єднаньпрактично не застосовується при створенні силових конструкцій, так як вони мають відносно невисоку міцність у порівнянні з іншими типами стикування.

Торцева стиковкамає відмінності, які полягають у тому, що деталі, що зварюються, з'єднуються бічними площинами, а зварювання проводиться на торцевих площинах.

Залежно від виду використовуваного з'єднання спеціалісти в галузі зварювання виділяють такі зварні стикування:

- зі стикувальними швами;

- з кутовими швами.

Вихідною умовою при проектуванні будь-якого стику є забезпечення рівноміцності зварного стику, що виготовляється, і об'єднуються заготовок.

Шовні з'єднанняприйнято ділити на робітники та сполучні. На міцність здійснюється розрахунок лише робочих стиків, які здійснюють передачу робочих навантажень між з'єднаними заготовками. Сполучні стики зазнають навантаження лише у разі одночасного деформування з основним матеріалом. Ці стикування є мало навантаженими.

Характеристики зварювальних стиків

Основними характеристиками сполуки є:

- ширина;

- опуклість;

- увігнутість;

- корінь шва.

Ширина є відстань між візуально визначеними лініями сплавлення.

Випуклість визначається відстанню між площиною, яка пролягає через візуально визначені лінії межі стику та поверхнею розплавленого матеріалу. Ця відстань вимірюється у місці максимальної опуклості. Увігнутість є відстань між площиною, що пролягає через візуально визначені межі розплаву і його поверхнею. Увігнутість вимірюється у місці максимального відхилення.

Увігнутість кореня є дефект, що утворюється на звороті заготовок, що зварюються. Корінь - частина шовного стику, яка є найбільш віддаленою від лицьової поверхні. Корінь є зворотний бік зварювальної області.

Кутовий шову зв'язку з тим, що він має певну геометрію, має розмірні характеристики. Такими характеристиками є:

- катет;

- товщина;

- розрахункова висота.

Катет визначається найкоротшою відстанню від поверхні однієї із заготовок до візуально визначеної межі на поверхні другої заготовки. Цей параметр задається в процесі зварювання, його потрібно жорстко витримувати під час зварювання.

Товщина є найбільшою відстанню від поверхні до точки максимального проплавлення металу заготовки. Для кутових стиків найбільш сприятливою є увігнута форма поверхні, що має плавний перехід до основного металу.

Залежно від протяжності шви ділять на безперервні та уривчасті. Кутові з'єднання можуть виконуватися безперервним, уривчастим, шаховим та ланцюговим методом, крім цього допускається виготовлення кутових зварних швів точковим методом.

У техніці для товстих заготовок використовується багатошарова зварювання. Під шаром мається на увазі частина металу, яка є одним або кількома валиками на одному рівні стику. Валик є металом, що наплавляється за один прохід. Під проходом у зварювальній мається на увазі одноразове переміщення в одному напрямку.

Залежно від просторового розташування зварювальні з'єднання ділять на горизонтальні і вертикальні.

Перед тим, як почати займатися зварювальною роботою, необхідно вивчити швів. Це дуже важливо, тому що вся технологія на цьому й ґрунтується.

Для зварювальника-початківця знання типів зварних з'єднань і швів завжди буде корисним для виконання максимально якісного зварювання.

Основні типи зварювальних з'єднань

Залежно від того, як розташовуються елементи, що зварюються в просторі, можна говорити про декілька основних типів зварних з'єднань. Працюючи з листами металу виділяють такі типи:

- нахлесткові;

- стикові;

- кутові;

- таврові;

- прорізні.

Робота ведеться відповідно до ГОСТу.На всі типи швів та з'єднань поширюються певні правила. Від них не варто відхилятися у процесі проведення робіт. Особливий ГОСТ існує на з'єднання стрижнів арматури залізобетону.

В основному застосовується з'єднання встик. Воно забезпечує найбільш якісне зчеплення елементів даного типу. Навантаження розподіляється рівномірніше. Це стосується і зусиль, які діють на обидва конструктиви. Якщо говорити про нахлістковий тип, то він не є якісним. У такій ситуації навантаження від одного елемента до іншого розподіляється нерівномірно. Виникає згинальний момент. Для зварних з'єднань це згубно.

Подібний варіант краще використовувати тільки тоді, коли йдеться про поєднання елементів конструкції, які не сприймають на себе велике навантаження, а також у тих випадках із чорновою роботою. Ще одним недоліком є надмірна витрата металу та виникнення більш великих швів. Є таке поняття у зварюванні, як межа витривалості. Цей параметр у зварних нахлесточных з'єднань мінімальний, що робить їх небезпечними під час використання в несучих конструкціях.

Є в них переваги. Основним можна назвати можливість використання деталей, які не піддавалися серйозній обробці. Їх не потрібно ретельно шліфувати, як за стикувального методу. Якщо діаметр арматури складає всього 4 мм і менше, можна застосовувати листи без оброблених кромок. Стрижні арматури можуть використовуватись одразу після прокатки.

Деякі особливості

Шов, який утворюється при стиковому з'єднанні, можна назвати стиковим, а той, який утворюється при нахлістковому або тавровому з'єднанні - кутовим. Другий варіант може мати два різновиди - суцільний і уривчастий. Якщо з першим варіантом все зрозуміло, то другий варто розглянути докладніше. Переривчастий шов найчастіше використовується при з'єднанні елементів, до яких не висуваються підвищені вимоги щодо безпеки та міцності. Цей варіант виконання виконується за допомогою уривчастих відрізків або точок.

Самі відрізки обов'язково потрібно робити в шаховому порядку або один навпроти одного. Це забезпечує досить високу міцність будь-якої конструкції. Якщо йдеться про зварювання двох листів внахлест, використовується прорізний шов. Він може мати кілька різновидів. Найчастіше використовується суцільний варіант, але іноді має місце бути шпонковий або точковий. Коли використовується електронно-променеве зварювання, Найчастіше застосовується суцільний варіант. Для дугового характерні шпонкові та точкові типи. Обидва ці види можна робити як з попередньою освітою отворів, так і без них.

Не варто забувати і про хрестоподібні сполуки. Вони виходять за допомогою дугового зварюванняприхватами або контактним зварюванням.

Типи та нюанси зварних швів

Про те, які бувають зварні з'єднання, поговорили, а це означає, що можна переходити до швів. Насправді це ціла наука, збагнути яку зможе не кожен. Деякі професійні зварювальники, які давно працюють у цій галузі та мають колосальний досвід, не завжди можуть чітко сказати, який варіант варто використовувати у тій чи іншій ситуації. Про це слід поговорити докладніше, щоб під час виконання зварювальних робіт не виникало питань.

Серед зварних швів можна виділити такі:

- прямолінійні;

- кругові;

- спіральні.

Є варіанти, які мають і складнішу конфігурацію. Все залежить від того, яка форма деталей, що з'єднуються, і які вимоги до них.

Говорячи про розташування самого шва у просторі, і навіть джерела нагрівання стосовно нього, виділяють такі типи зварювання щодо положень:

- у нижньому;

- вертикальному;

- горизонтальному;

- стельовому;

- похилому положенні.

Найчастіше для проведення варильних робіт використовується дугове зварювання. Якщо вона виробляється в нижньому положенні, то обидві деталі, що з'єднуються, в обов'язковому порядку розташовують в горизонтальній площині. Так набагато зручніше працювати. У міру того, як електродний матеріал нагрівається, він переноситься у зварювальну ванну, тобто відбувається його падіння зверху вниз. Сама зварювальна ванна займає строго горизонтальне положення. Таким чином людина створює оптимальні та сприятливі умови для формування шва.

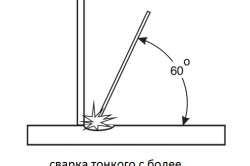

При проведенні робіт у вертикальному положенні кромки деталей слід розташовувати вертикально. Метал обов'язково слід переносити у зварювальну ванну. Щоб цього досягти, роботу потрібно виконувати в перпендикулярному напрямку до тяжкості. Такі особливості часто не дозволяють створювати справді якісні шви. Цього можна досягти лише при використанні невеликого обсягу зварювальної ванни. Роботу досить рідко проводять вручну, тому що зробити дійсно маленьку ванну не завжди є можливим. Тут швидше йдеться про механізований спосіб, який проводиться за щадних режимів у спеціальних захисних газових середовищах. Саме так найпростіше створити невеликий обсяг зварювальної ванни. Найчастіше саме зварювання проводиться знизу нагору. У деяких випадках може застосовуватися метод зверху донизу.

При зварюванні горизонтальних стикових швів їх краї розташовуються також горизонтально на вертикальних елементах конструкції.

Переносити метал у зварювальну ванну потрібно перпендикулярно до напрямку сили тяжіння.

При зварюванні таврових та нахлестних з'єднань перенесення металу у зварювальну ванну здійснюється лише під кутом у 45° у напрямку до сили тяжіння. Ця техніка має свою назву - зварювання в кут або похилим електродом.

Проти сили тяжіння працювати дуже складно. Потрібно постійно дотримуватись певних режимів. Через складність самого процесу та формування зварювальної ванни якість шва різко погіршується. Це позначається на міцності з'єднання. Якщо є альтернатива такому розташуванню під час роботи, їй обов'язково потрібно скористатися.

Для отримання більш менш хороших результатів необхідно роботу проводити за допомогою покритих електродів ручним способом. Дуга має бути максимально короткою. Іноді все ж таки можна працювати і в газах. Стельове зварювання найчастіше використовують у тих місцях, де немає інших альтернатив. Це може бути ремонт великих готових конструкцій, зварювання труб.

Отже, тепер ви знаєте, як зробити нижнє, вертикальне та горизонтальне розташування швів. Далі варто докладніше поговорити про похилий варіант виконання. Залежно від того, як під час роботи розташовуються кромки, вони можуть бути напівстельовими, напіввертикальними або напівгоризонтальними. Все залежить від того, за яких умов доводиться працювати зварювальникові. Зварювати їх можна як вручну закритими електродами, так і в газах механізованим методом.

Вище були описані види швів та з'єднань для зварювання листових конструкцій. Однак це не єдиний варіант, який існує на сьогоднішній день. З'єднання арматури також має дуже важливе значення. Для цього можна розташовувати шви вертикально, так і горизонтально. Іноді виникають такі ситуації, що призводять до неможливості такого розташування. Тут слід використовувати довільне просторове розташування.

Залежно від того, які вимоги пред'являються до конструкції, всі шви можуть наноситися в один шар, під кутом і кілька шарів.

Одношарові, багатошарові та кутові шви

Одношарові шви найчастіше виконуються у випадках, коли йдеться про стикові з'єднання. Роботу можна виконувати без зазору. Це актуально, коли точність підготовлених до з'єднання крайок не перевищує 3 мм. Якщо необхідно зварити метал, який має велику товщину, можна без проблем створити штучний зазор між кромками.

Багатошарові шви використовуються, коли йдеться про проварювання досить товстого матеріалу. Його не завжди можна поєднати за допомогою одного шару, тільки багатошаровий варіант здатний вирішити проблему. Між деталями, що з'єднуються, залишається простір, який дозволяє наблизити джерело тепла до найвіддаленішої точки від основного металу. Про цей метод варто пам'ятати навіть тоді, коли можна скористатися одношаровим варіантом. Така необхідність виникає внаслідок відсутності можливості створити дугу досить великої потужності. Для різних методів багатошарового зварювання параметри обробки кромок вибираються в залежності від того, який вид з'єднання використовується. Усе це описується у відповідному ГОСТі. Однак іноді виникають непередбачувані ситуації, коли ці варіанти стають неоптимальними. У цій ситуації варто дотримуватися оброблення кромок відповідно до критеріїв, які підбираються самостійно.

Кутові нахлесткові шви діляться на дві групи – одношарові та багатошарові. Іноді потрібно зробити повний провар одного з елементів з'єднання. Міцність одержуваного шва залежить від багатьох параметрів. Основними вважаються міцність його металу, довжина, а також правильний вибіррежим роботи. Якщо говорити про одношарові конструкції такого типу, то вони формуються за рахунок додаткового металу, що вводиться у ванну. Він утворює його внутрішню частину. Багатошарові шви теж найчастіше формуються без повного провару.

Отже, ці типи зварювальних з'єднань і швів поширені в сучасному світі. Це величезна різноманітність, яка застосовується у певних умовах. Для початківця зварювальника така інформація буде завжди корисною. на початковому етапіробіт дуже важливо правильно навчитися формувати шви.

Олександр Євгенович Власов

Дякуємо за відгук

Зварні стикові з'єднання

Зварні шви

Типи зварних швів та їх характеристика

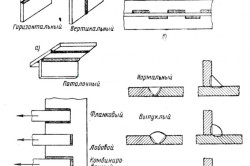

За конструктивними ознаками (за взаємним розташуванням елементів, що з'єднуються)зварні з'єднання поділяють на:

· стикові - елементи, що зварюються, примикають торцевими поверхнями і є продовженням один одного, область застосування таких сполук розширюється;

· нахльосткові - бічні поверхні елементів, що з'єднуються, частково перекривають один одного;

· таврові - торець одного елемента примикає під кутом (зазвичай 90 °)та приварений до бічної поверхні іншого елемента;

· кутові - елементи, що з'єднуються, приварюють по кромках один до одного. У силових конструкціях кутові шви майже не застосовують та на міцність не розраховують.

· торцеві - елементи, що з'єднуються з'єднують бічними поверхнями і зварюють з торця. Цей вид з'єднань на міцність зазвичай не розраховують.

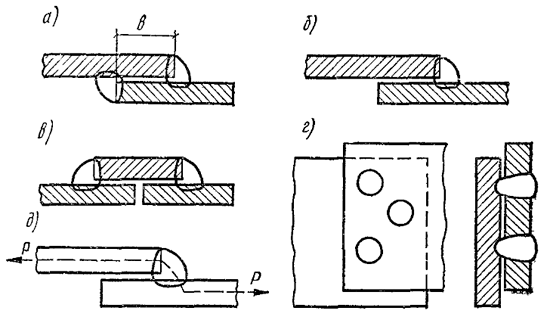

на малюнку 1наведено приклади перелічених вище типів зварних швів.

Залежно від типу зварного шва розрізняють зварні з'єднання:

· зі стиковими швами (у стикових та таврових з'єднаннях);

· з кутовими швами (У нахлесткових, таврових, кутових і торцевих з'єднаннях).

Вихідна умова проектування зварного з'єднання - забезпечення рівноміцності зварного шва та елементів, що з'єднуються.

Умова рівноміцності, наприклад, для зварного нахлесточного з'єднання зводиться до того, що розрахунок параметрів зварного шва слід виконувати за силою [F]

, що визначається за міцністю елемента з найменшим поперечним перерізом:

[F] = δ×b×[σ] р,

де:δ - товщина деталі, що зварюється;b - ширина деталі, що зварюється;[σ] р - Допустима напруга розтягування.

Зварні шви поділяють на робітникиі сполучні. На міцність розраховують тільки робочі шви, які безпосередньо передають робоче навантаження між елементами, що з'єднуються.

Сполучні шви зазнають напруги тільки від спільної деформації з основним металом. Вони мало навантажені та на міцність їх не розраховують.

Зварні стикові з'єднання

Стиковим з'єднанням називається зварне з'єднання двох елементів, що примикають один до одного торцевими поверхнями і розміщені на одній поверхні або в одній площині.

Стандартом ГОСТ 5264-80передбачено 32 типу стикових з'єднань, умовно позначених С1, С2, ... С28і т.д., що мають різну підготовкукромок залежно від товщини, розташування елементів, що зварюються, технології зварювання та наявності обладнання для обробки кромок.

Стикові з'єднання є найпростішими та надійнішими з усіх зварних з'єднань. Їх рекомендують у конструкціях, схильних до впливу змінних напруг.

Встик можна зварювати листи, смуги, труби, швелери, куточки та інші фасонні профілі.

Якщо стикове з'єднання утворюють два металеві листи, їх зближують до зіткнення по торцях і зварюють.

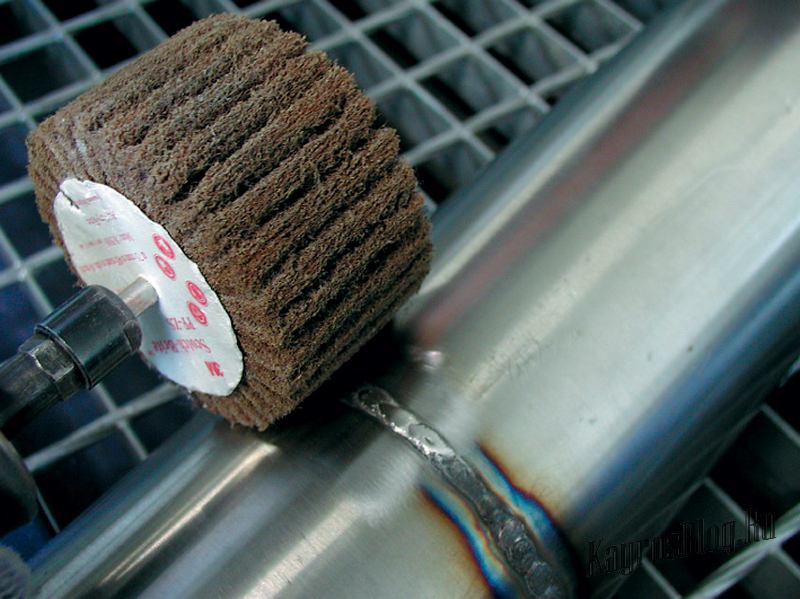

Виступ стикового шва над основним металом є концентратором напруги. Тому у відповідальних сполуках його видаляють механічним способом.

При автоматичному зварюванні в залежності від товщини δ

деталей зварювання виконують одностороннім (Рис. 1, б, в, г)або двостороннім (Рис. 1,а)швами.

При товщинах δ

до 15ммзварювання виконують без спеціальної підготовки кромок. За більшої товщини листів попередньо виконують спеціальну підготовку кромок.

При ручному зварюванні без підготовки кромок зварюють листи завтовшки до 8мм. Шов накладають з одного боку (при δ ≤ 3 мм)або з двох сторін (3 < δ ≤ 8 мм) .

У районі зварного шва через високу місцеву температуру може статися зміна фізичних, хімічних, структурних властивостей основного металу і, як наслідок, зниження його механічних характеристик - з'являється так звана зона термічного впливу. Тому руйнація зварної сполуки відбувається зазвичай, у зоні впливу, тобто. поблизу зварного шва.

Розрахунок стикового з'єднання виконують за розмірами перерізу деталі у зоні термічного впливу.

Умова міцності при навантаженні силою, що розтягує. F

з'єднання у вигляді смуги:

σ р = F/(δ×b) ≤ [σ]' р

Допустима напруга для розрахунку зварних з'єднань приймають по механічним характеристикамматеріалу в зоні впливу зварного шва та відзначають штрихом [σ]" р на відміну від напруги основного металу, що допускаються. [σ] р .

У стиковому з'єднанні, навантаженому згинальним моментом М , обчислюють напруги σ та вигину:

σ і = М/W ≤ [σ]' p

W = δb 2 /6

Як уже зазначалося вище, стикове з'єднання може бути виконане не тільки з листів або смуг, але і з труб, куточків, швелерів та інших фасонних профілів. У всіх випадках зварна конструкціявиходить близькою до цілої.

Терміни та визначення основних понять із зварювання металів встановлює ГОСТ 2601-84. Зварні з'єднання поділяються на кілька типів, що визначаються взаємним розташуванням деталей, що зварюються. Основними є стикові, кутові, таврові, нахлесточные і торцеві з'єднання. Для утворення цих сполук та забезпечення необхідної якості повинні бути заздалегідь підготовлені кромки елементів конструкцій, що з'єднуються зварюванням. Форми підготовки кромок для ручного дугового зварювання сталі та сплавів на залізонікелевій та нікелевій основі встановлені ГОСТ 5264-80.

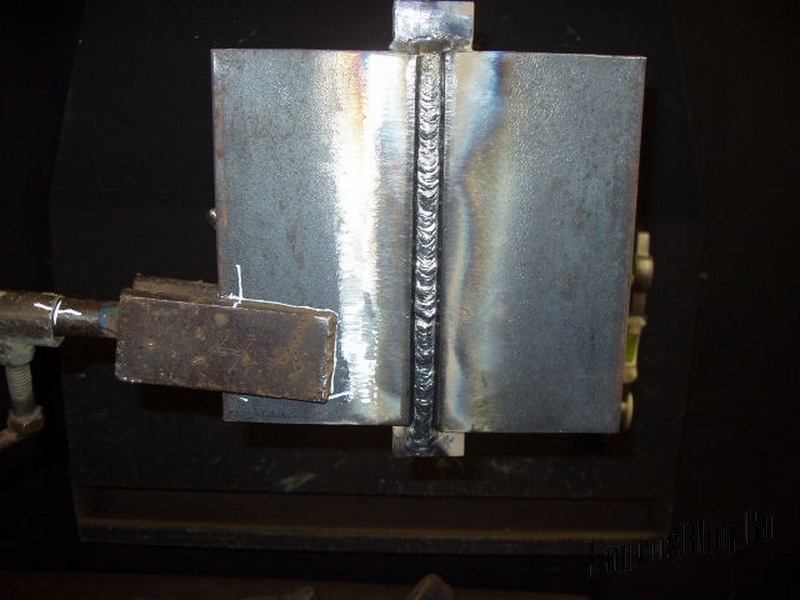

Стиковим з'єднанням називають з'єднання двох елементів, що примикають один до одного торцевими поверхнями. На рис. 1 показані форми підготовки торцевих поверхонь (кромок) та контур зварного стикового шва, отриманого в результаті зварювання.

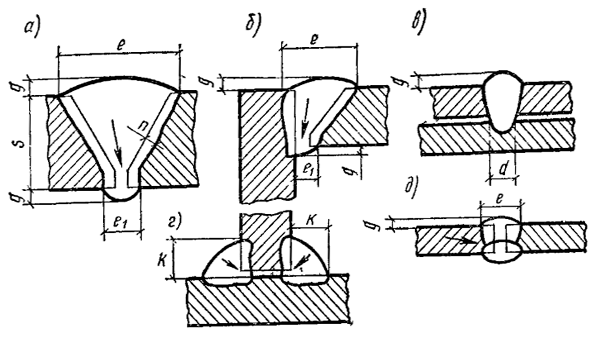

ГОСТ 5264-80 передбачено 32 типи стикових з'єднань, умовно позначених CI, С2, С28 і т.д., що мають різну підготовку кромок в залежності від товщини, розташування елементів, що зварюються, технології зварювання і наявності обладнання для обробки кромок. На рис. 1, а показано підготовку кромок для елементів товщиною 1-4 мм у вигляді відбортування, при розплавленні якого утворюється шов. На рис. 1,6 показані два види підготовки кромок без їх скосу (розробки): перший застосовують при товщині металу 1-4 мм і односторонньому зварюванні, другий при товщині 2-5 мм і зварюванні двох сторін. При великій товщині металу ручним зварюванням неможливо забезпечити проплавлення кромок на всю товщину, тому роблять обробку кромок, тобто скіс з двох або однієї сторони. На рис. 1 показаний один з поширених видів підготовки кромок при товщині металу 3-60 мм. Кромки окошують на стругальному верстаті або термічною різкою (плазмовою, газокисневою). Загальний кут скосу (50±4)°, така підготовка називається односторонньою зі скосом двокромок. При цьому має бути витримано величину притуплення (нескошеної частини) «с» та зазор «б», величини яких встановлені стандартом залежно від товщини металу. На малюнку показано обрис основного «Про» та підварювального «П» швів. Шов стикового з'єднання називають стиковим швом, а підварювальний шов - це менша частина двостороннього шва, що виконується попередньо для запобігання пропалів при зварюванні основного шва, що посіває, або накладається в останню чергу, після його виконання. На цьому ж малюнку показана підготовка кромок сталі товщиною 6-100 мм зі сталевою підкладкою, що застосовується іноді в будівництві у разі неможливості виконати шов підварки. Крім того, там же показаний варіант стикового шва з обробленням лише однієї деталі під кутом (45±2)° і з обробкою вертикальної деталі під тим самим кутом.

Рис. 1. Стикові з'єднання та шви: а - підготовка кромок у вигляді відбортування (товщина елемента 1-4 мм); б - підготовка кромок без скосу; в - підготовка кромок зі скосом; г - підготовка кромок сталі завтовшки 8-120 мм.

На рис. 1 г показана підготовка кромок сталі товщиною 8-120 мм. Обидві кромки елементів, що зварюються, скошують з двох сторін на кут (25±2)° кожну, при цьому загальний кут скосу становить (50±4)°, притуплення «с» і зазор «б» встановлюються стандартом залежно від товщини сталі. Така підготовка називається двосторонньою зі скосом двох кромок. При цій підготовці ускладнюється обробка кромок, проте різко зменшується обсяг наплавленого металу в порівнянні з односторонньою підготовкою. Стандартом передбачено кілька варіантів двосторонньої підготовки кромок: підготовка тільки однієї верхньої кромки, що застосовується при вертикальному розташуванні деталей, підготовка з нерівномірним пс товщиною скосом кромок та ін.

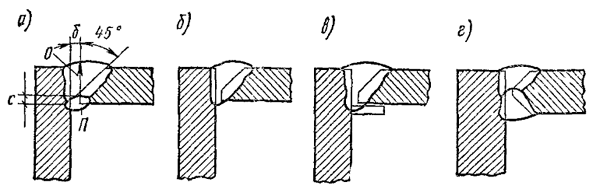

Кутовим з'єднаннямназивають з'єднання двох елементів, розташованих під кутом і зварених у місці примикання країв. Таких з'єднань налічується 10: від У1 до У10.

На рис. 2 показані приклади кутових з'єднань та обриси кутових швів. Для товщини металу 3- 60 мм крайку елемента, що примикає, скошують під кутом (45±2)°, зварний шов основний «О» і підварювальний «П» (рис. 2, а). При цій же товщині та наскрізному проварі можна обійтися без підварювального шва (рис. 2, б). Часто застосовують кутове з'єднання зі сталевою підкладкою (рис. 2, в), яка забезпечує надійне проварювання елементів по всьому перерізу. При товщині металу 8-100 мм (рис. 2, г) застосовують двосторонню обробку елемента, що примикає, під кутом (45±2)°.

РНР. 2. Кутові з'єднання і шви: а - з підварочним швом (товщина металу 3-60 мм), б - зі сталевою прокладкою, в - без підварювального шва, г - з двостороннім обробленням примикаючого елемента (товщина металу 8-100 мм)

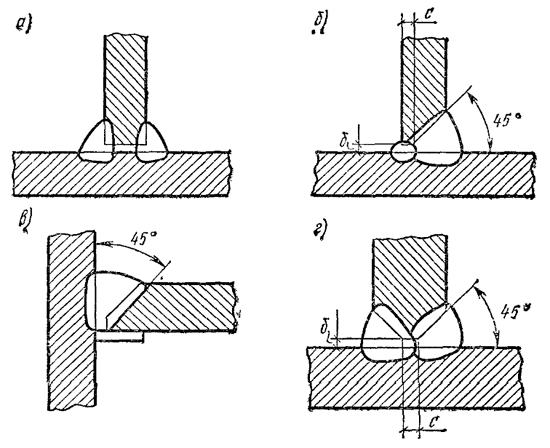

Тавровим з'єднанням(рис. 3) називають зварне з'єднання, в якому торець одного елемента примикає під кутом і приварений кутовими швами до бічної поверхні іншого елемента. Стандартом передбачено кілька типів таких сполук: з Т1 до Т9. Найпоширенішим є з'єднання, показане на рис. 3, а для металу товщиною 2-40 мм. Для такого з'єднання ніякого скосу кромок не роблять, а забезпечують рівне обрізання примикаючого елемента і рівну поверхнюіншого елемента.

При товщині металу 3-60 мм і необхідності суцільного шва між елементами, що передбачається проектом конструкції, в елементі, що примикає, роблять обробку кромок (рис. 3, б) під кутом (45±2)°. На практиці часто застосовують таврове з'єднання з підкладкою (рис. 3, в) при товщині сталі 8-30 мм, а також з'єднання з двостороннім скосом кромок примикаючого елемента при товщині сталі 8-40 мм (рис. 3, г). Всі ці з'єднання зі скосом кромок примикаючого елемента забезпечують одержання суцільного шва та найкращі умовироботи конструкцій.

Рис. 3. Таврові з'єднання та шви: а - длч металу товщиною 2-40 мм; б – товщиною 3-60 мм; в - з'єднання з підкладкою; г - з'єднання з двостороннім скосом кромок (товщина металу 8-400 мм)

Нахлісточним з'єднаннямназивають зварне з'єднання, в якому зварені кутовими швами елементи розташовані паралельно і частково перекривають один одного. Стандартом передбачено дві такі сполуки: HI та Н2 (рис. 4). Як видно з малюнка, вони відрізняються лише тим, що у поєднанні на рис. 4 а приварюються два торці до поверхні елементів, а в з'єднанні на рис. 4 б - тільки один торець. Іноді застосовують різновиди нахлесточного з'єднання: з накладкою (рис. 4, в) і з точковими швами (рис. 4, г), що з'єднують частини елементів конструкції.

Рис. 4. Нахлесточные з'єднання і шви: а - з приварюванням двох торців, 6 - з приварюванням одного торця, в - з'єднання з накладкою, г - з'єднання з точковими швами, д - дія навантажень, що розтягують, іа зваріє з'єднання

З перелічених зварних з'єднань найбільш надійними та економічними є стикові з'єднання, в яких діючі навантаження та зусилля сприймаються так само, як у цілих елементах, що не піддавалися зварюванню, тобто. вони практично рівноцінні основному металу, звичайно, за відповідної якості зварювальних робіт. Однак треба мати на увазі, що обробка кромок стикових з'єднань та їх припасування під зварювання досить складні, крім того, застосування їх буває обмежене особливостями форми конструкцій. Кутові та таврові з'єднання також поширені в конструкціях. Нахлесточные з'єднання найпростіші у роботі, оскільки потребують попередньої обробці кромок, і підготовка їх до зварюванню простіше, ніж стикових і кутових з'єднань. Внаслідок цього, а також через конструктивну фору деяких споруд вони набули поширення для з'єднання елементів невеликої товщини, але допускаються для елементів товщиною до 60 мм. Недоліком з'єднань є їх неекономічність, викликана перевитратою основного і наплавленого металу. Крім того, через зміщення лінії дії зусиль при переході з однієї деталі на іншу та виникнення концентрації напруг знижується несуча здатність таких сполук (рис. 4, д).

На всіх малюнках зварних з'єднань показані контури зварних швів. Розрізи цих швів – стикових, кутових та точкових – показані на рис. 5. На всіх швах стрілкою показаний корінь шва – частина шва, найбільш віддалена від його поверхні. У більшості випадків корінь шва розташований на самому початку або в середині шва, і від якості його провар залежить працездатність зварного шва, особливо при змінних і динамічних навантаженнях.

Рис. 5. Обриси розрізів та позначення розмірів швів: а - стиковий односторонній шов зі скосом двох кромок, б - кутовий шов з обробкою примикаючого елемента, - точковий шов; г - кутові шви таврового з'єднання, д - стикобій шов без оброблення кромок"; е, I - ширина шва; g - опуклість; k - катет шва; d - діаметр точки

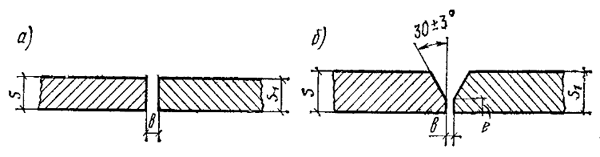

Крім перерахованих зварних з'єднань і швів при ручному дуговому зварюванні застосовують з'єднання під гострими та тупими кутами за ГОСТ 11534-75, але вони зустрічаються значно рідше. Для зварювання в захисному газі, зварювання алюмінію, міді, інших кольорових металів та їх сплавів застосовують зварні з'єднання та шви, передбачені окремими стандартами. Наприклад, форма підготовки кромок та швів конструкцій трубопроводів передбачена ГОСТ 16037-80, в якому визначено основні розміри швів для різних видівзварювання. На рис. 6, а показана підготовка кромок шва С-1 з товщиною елементів 2-4 мм для ручного дугового зварювання електродом, що плавиться, і 2-3 мм для зварювання неплавким електродом в захисному газі. На рис. 6 б показана форма підготовки кромок шва С-6 з товщиною 3- 20 мм для комбінованої ручного зварюванняплавиться або неплавиться електродом підварювального шва і наступного механізованого зварювання основного шва, а також для зварювання сталі товщиною 3 мм електродом, що не плавиться в захисному газі.

Рис. 6. Форма підготовки кромок трубопроводів: а – шов С 1 (товщина елемента 2-4 мм), б – шов С-6 (товщина 3-20 мм)