Визначення видів зварних швів і з'єднань. Зварні шви та з'єднання

Їх застосовують як при малоповерховому будівництві, так і при будівлях великих будинків, офісних та спортивних центрів. За допомогою зварювання з'єднують 2 або більше деталей у 1. При цьому утворюється міцний і надійний шов, який може прослужити тривалий час, не порушуючись і не викликаючи пошкодження деталей загалом.

Крім того, зварні з'єднання та шви можуть бути використані, як для стику металевих деталейз однорідного типу сталі, і елементів, виконаних з різних сплавів. За таких складних робіт необхідно правильно підібрати технологію зварювання, силу струму, витратні матеріали (електроди). Крім того, зварювальник повинен мати достатній досвід і вміння, щоб не допустити пропалювання деталі, уникнути зайвих напруг і деформації в подальшій експлуатації.

Класифікація зварювальних швів

Усі зварні з'єднання нормуються спеціальною документацією, що визначає поняття, області та місця виконання зварювання. Описана термінологія застосовна для технічної документації, яка додається після виконання швів. Ці ж поняття вказані у навчальних та методичних посібниках, за якими проводиться підготовка зварювальників, а також подальше навчання та підвищення їхньої кваліфікації.

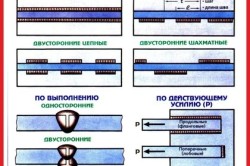

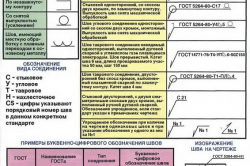

Таблиця класифікацій зварених швів.

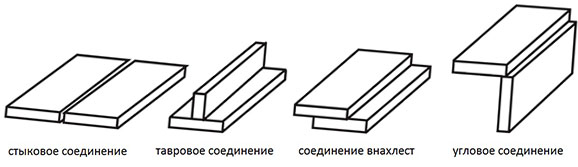

Використовуючи загальноприйняті скорочення, навіть за відсутності документації з маркування з'єднання або загальної специфікації можна визначити, яке саме зварне з'єднання виконане в тому чи іншому місці будівельної конструкції. Прийнято такі умовні позначення: стикові зварні з'єднання прийнято позначати буквою «С», при виконанні шва внахлест – вказують «Н», якщо передбачені таврові стики, то на специфікації позначено «Т», кутові – «У».

В основному зварювальні з'єднання та шви прийняти розділяти за декількома ознаками:

На вигляд кінцевої форми поперечного перерізу:

- Стикові, тобто деталі, що зварюються, розташовують по одній площині.

- Кутові, коли металеві деталі знаходяться один до одного під кутом, при цьому величина його значення не має.

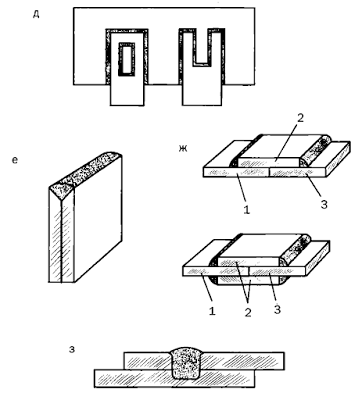

- Прорізні, якщо деталі, накладені одна на одну, взаємно проплавляються. При цьому одна з деталей (верхня) проплавлена повністю, а інша частина зварного з'єднання (нижня) лише частково. Сам шов є заклепкою. Це з'єднання ще називають електрозаклепувальним.

За конфігурацією при зварюванні:

- прямолінійного характеру;

- криволінійного вигляду;

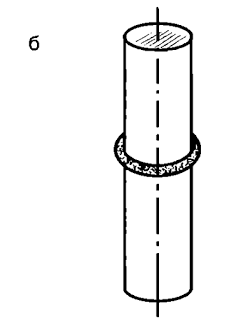

- кільцевого вигляду.

За тривалістю зварного з'єднання:

- З'єднання, виконані суцільним швом. Їхня довжина коливається від 300 мм до 1 м і більше.

- Які виконані уривчасто. При цьому розташування шва може бути по ланцюжку, у шаховому порядку, залежно від конструктивних особливостейдеталі та вимог, що висуваються.

За способом технології зварювання:

- дугове зварюваннябез застосування додаткових засобів (газу, флюсу);

- зварювання, виконане серед з наявністю газу (наприклад, аргону).

За кількістю нанесення зварювальних елементів:

- односторонній;

- двостороннє з'єднання;

- багатошарові.

За кількістю металу, що утворився внаслідок наплавлення:

- нормальне;

- посилене;

- ослаблене.

Зазвичай немає суворого поділу за всіма типами класифікацій. Працюючи зварні з'єднання можуть бути прямолінійні стикові посилені. Тобто поєднання можуть бути найрізноманітнішими, залежно від складності металевої конструкції, вимог жорсткості та надійності, наявності витратних матеріалів, а також майстерності зварювальника.

Характеристика зварних з'єднань

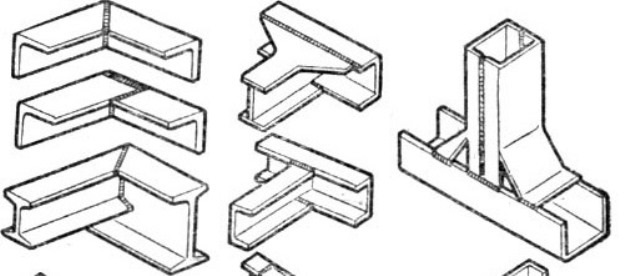

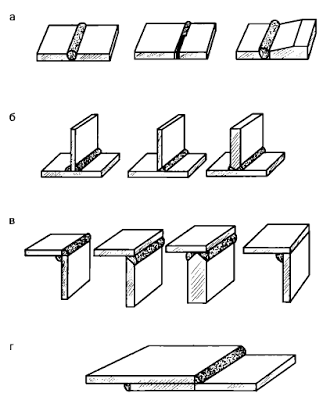

Основні типи зварних з'єднань.

Залежно від цього, яким має вийти у результаті, необхідно враховувати особливості його виконання та технологію виконання.

Стикові зварні з'єднання є з'єднання деталей шляхом сплавлення між собою. Деталі розташовують в одній площині та найчастіше застосовують дугове зварювання. При цьому такі шви можуть бути використані для з'єднання деталей із різною кромкою. Обробка краю для зварювання залежить від товщини листа. Якщо в процесі виконання робіт потрібно з'єднати деталі різної товщини, то товстіший край повинен бути скошений під менший розмір. Це забезпечує надійний шов.

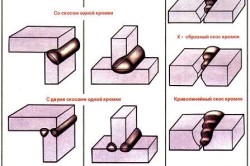

За типом країв, які беруть участь у зварюванні, стикові зварні з'єднання можна розділити на:

- деталі, які не мають скосу кромки. Вони мають бути товщиною 3-5 мм;

- елементи, що мають криволінійну кромку;

- деталі з кромкою, що утворює букву "U", їх товщина становить 20-60 мм;

- деталі, у яких край має вигляд «Х», товщина металу 12-40 мм.

Докладніше про з'єднання

Стикові зварні шви мають найнижче значення напруги, менш схильні до деформацій.Це зумовлює часте їх застосування. При виконанні з'єднання з'єднання витрата металу є мінімальною, сама підготовка до роботи повинна виконуватися ретельно і скрупульозно.

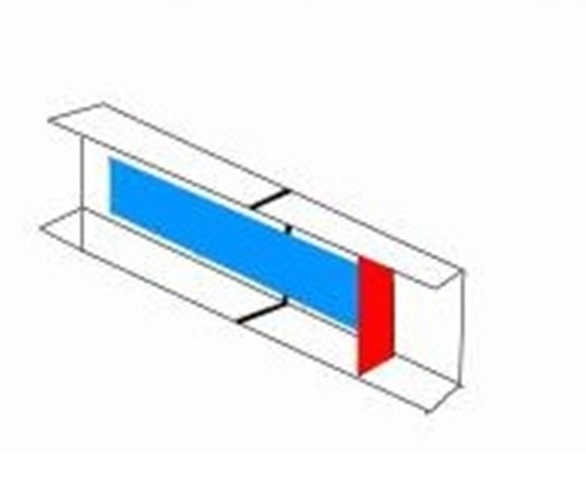

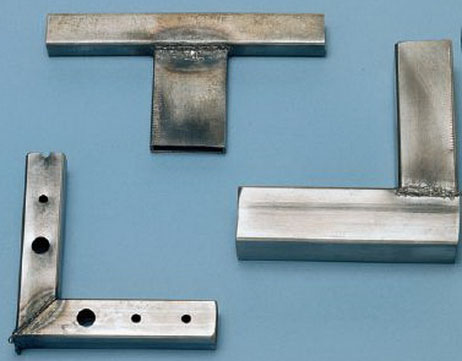

Таврові елементи є сполуками деталей з металу, коли одна з них розташована перпендикулярно до іншої. Виходить стик як літери «Т». При такому типі сам шов може розташовуватися як із однієї із сторін, так і з двох. Все залежить від вимог жорсткості, технічної та конструктивної можливості зробити роботи. Таврові системи використовуються для збирання каркасів для ферм, різних видівколон, стійок. Крім того, таке з'єднання добре застосовувати для зварювання балок.

Кутові з'єднаннявиконують у тих випадках, де елементи в конструкції не нестимуть значних напруг. Наприклад, при зварюванні ємностей, резервуарів. Щоб забезпечити необхідну надійність і міцність, товщина металу, що зварюється, не повинна перевищувати 1-3 мм. При кутовому з'єднанні деталі прикладають одна до одної під необхідним кутом і зварюють. Розмір кута немає значення. Шов роблять двостороннім суцільним таким чином, щоб у нього не могла проникнути волога.

Нахлесточные з'єднання утворюються тоді, коли деталі розташовані паралельно друг до друга. Шов при цьому знаходиться на бічних поверхнях металевих елементів. Краї металу не потребують додаткової обробки, на відміну від стикового методу. Витрати металу як основного, і наплавляемого будуть значними.

Товщина самої конструкції при такій обробці не перевищує 12 мм. Для унеможливлення проникнення вологи в саме з'єднання його необхідно виконувати двостороннім.

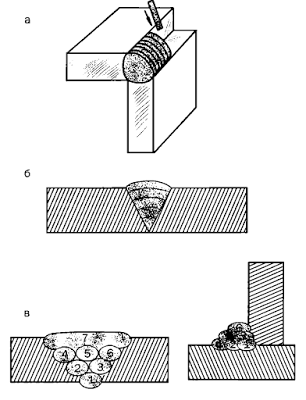

Шви при тавровому, нахлесточном, кутовому з'єднанні можуть виконуватися у вигляді дрібних відрізків, тобто точковим способом. Якщо потрібно зробити попередні наплавлення, то вони виконуються круглою формою. Тобто. утворюються при повному проплавленні однієї з деталей та частково іншої.

Додаткові моменти

Відомі способи виконання дугового зварювання без додаткової обробки крайок можуть бути виготовлені при товщині металу 4 мм при ручному вигляді робіт, 18 мм – при механізованої роботи. Тому якщо потрібно зварити деталі значної товщини, використовуючи ручну дугову методику, кромки необхідно додатково обробляти.

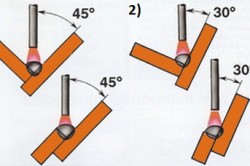

До елементів геометрії з'єднання можна віднести зазор, який присутній між елементами, кут обробки, скосу та відхилення деталей, що беруть участь у зварюванні один до одного. Кут скосу визначає кут обробки, який є визначальним для забезпечення необхідного доступу дуги на всю глибину шва, отже, повноцінного виконання самого шва. Величина кута в залежності від типу з'єднання та методу обробки в основному коливається в межах 20-60° з допуском 5°. Розмір зазору становить 0-4 мм.

Якщо метал досить товстий, а зазор відсутній, може утворитися непровар.

А кромки, позбавлені притуплення, можуть призвести до виникнення пропалів. При великому зміщенні деталей процес їх зварювання може стати неможливим.

Остаточний вибір методу та способу, яким будуть виконуватися шви та з'єднання в металевій конструкції визначаються її складністю та матеріалом виконання. При проектуванні, розробці кошторисів на будівництво, необхідно врахувати ці особливості та за необхідності закласти використання додаткових коштів, які забезпечать належну надійність і жорсткість.

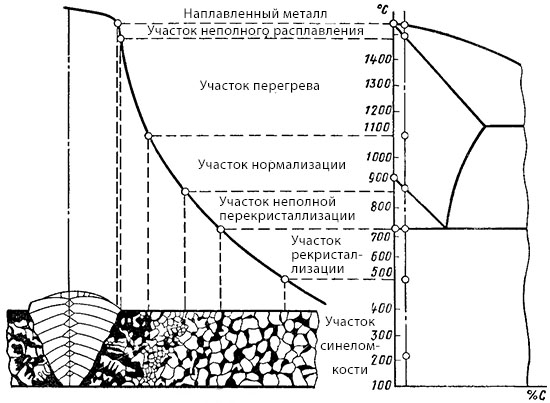

Нероз'ємне з'єднання, яке було виконане з допомогою зварювання, називається зварним. Воно складається з кількох зон:

Зони зварного з'єднання: 1 - зварного шва; 2 - сплавлення; 3 - термічного впливу; 4 - основного металу

- Зварного шва;

- Сплавлення;

- Термічного впливу;

- Основного металу.

За довжиною зварні з'єднання бувають:

- Короткими (250-300 мм);

- Середніми (300-1000 мм);

- Довгими (більше 1000 мм).

Залежно від довжини зварного шва вибирають спосіб його виконання. При коротких з'єднаннях шов ведуть в одному напрямку від початку до кінця; для середніх ділянок характерне накладання шва окремими ділянками, причому його довжина має бути такою, щоб для його завершення вистачило цілого числа електродів (два, три); довгі з'єднання зварюють зворотноступінчастим способом, про який говорилося вище.

За типом зварні з'єднання поділяються на:

1. Стикові. Це найбільш часто зустрічаються сполуки при різних способахзварювання. Їм віддають перевагу, тому що вони характеризуються найменшими власними напругами та деформаціями. Як правило, з'єднаннями стиковими зварюють конструкції з листового металу.

Основними перевагами даного з'єднання, розраховувати на які можна за умови ретельної підготовки та припасування кромок (завдяки притупленню останніх запобігають пропалю та перебігу металу в процесі зварювання, а дотримання їх паралельності забезпечує якісний рівномірний шов), є наступні:

— мінімальна витратаосновного та наплавленого металу;

- Найменший часовий проміжок, необхідний для зварювання;

- виконане з'єднання може за своєю міцністю не поступатися основному металу.

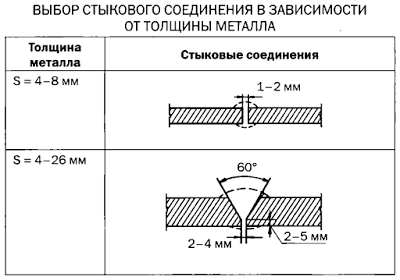

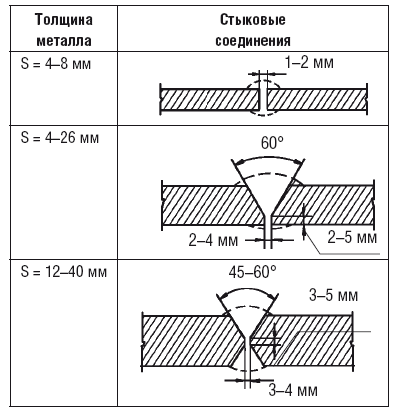

Залежно від товщини металу кромки при дуговому зварюванні можуть бути обрізані під різними кутамидо поверхні:

- Під прямим кутом, якщо з'єднують сталеві листи товщиною 4-8 мм. При цьому між ними залишають зазор 1-2 мм, що полегшує проварювання нижньої частини кромок;

- під прямим кутом, якщо з'єднують метал товщиною до 3 і до 8 мм при одно-або двосторонньому зварюванні відповідно;

- з одностороннім скосом кромок (V-подібно), якщо товщина металу становить від 4 до 26 мм;

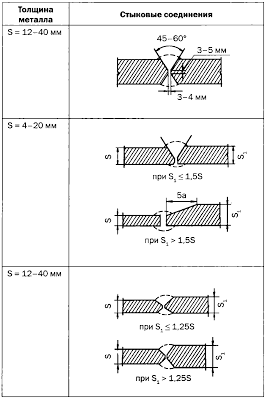

- з двостороннім скосом (Х-образно), якщо листи мають товщину 12-40 мм, причому цей спосіб економічніший, ніж попередній, оскільки кількість наплавленого металу зменшується практично в 2 рази. Це означає економію електродів та електроенергії. Крім того, для двостороннього скосу меншою мірою характерні деформації та напруги при зварюванні;

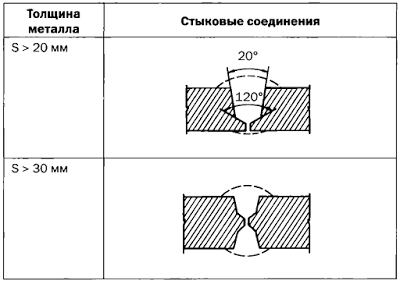

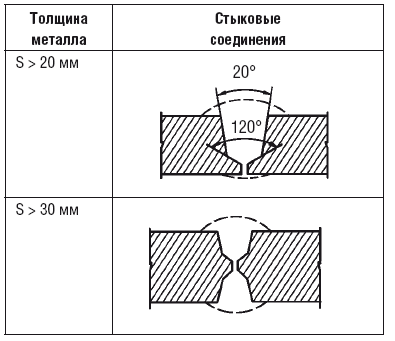

- Кут скосу можна зменшити з 60 ° довести до 45 °, якщо зварювати листи товщиною більше 20 мм, що знизить обсяг наплавленого металу і заощадить електроди. Наявність зазору 4 мм між кромками забезпечить необхідний провар металу.

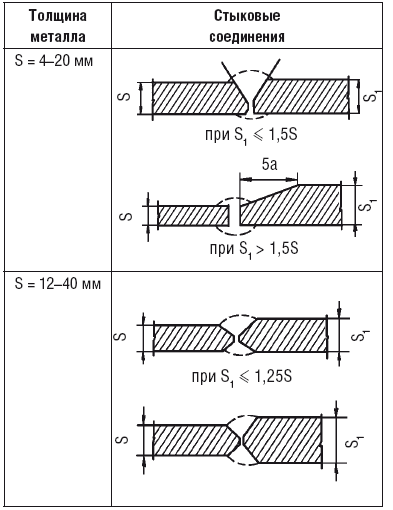

При зварюванні металу різної товщини край більш товстого матеріалу скошують сильніше. При значній товщині деталей або листів, що з'єднуються дуговим зварюванням, застосовують чашоподібну підготовку кромок, причому при товщині 20-50 мм проводять односторонню підготовку, а при товщині більше 50 мм - двосторонню.

Сказане вище наочно показано у табл.

2. Нахлестанні, які найчастіше використовуються при дуговому зварюванні конструкцій, товщина металу яких становить 10-12 мм. Від попереднього з'єднання даний варіант відрізняє відсутність необхідності спеціальним чином готувати кромки досить просто обрізати їх. Хоча збирання і підготовка металу під нахлестанное з'єднання менш обтяжливі, слід врахувати, що витрата основного і наплавленого металу збільшується проти стиковими сполуками. Для надійності та уникнення корозії внаслідок попадання вологи між листками такі сполуки проварюють з обох боків. Є види зварювання, де застосовують виключно даний варіант, зокрема при точковій контактній та роликовій.

3. Таврові, широко поширені при дуговому зварюванні. Для них кромки скошують з одного або обох сторін або взагалі обходяться без скосу. Особливі вимоги пред'являються лише до підготовки вертикального листа, який повинен мати рівно обрізану кромку. При одно- та двосторонніх скосах кромки вертикального листа передбачають зазор у 2-3 мм між вертикальною та горизонтальною площинамищоб проварити вертикальний лист на всю товщину. Односторонній скіс виконують у тому випадку, коли конструкція виробу така, що неможливо проварити її з обох боків.

4. Кутові, при яких елементи конструкції або деталі поєднують під тим чи іншим кутом і зварюють по кромках, які потрібно попередньо підготувати. Подібні сполуки зустрічаються при виготовленні резервуарів для рідин або газів, які містяться в них під невеликим внутрішнім тиском. Кутові з'єднання для посилення міцності можуть бути проварені з внутрішньої сторони.

5. Прорізні, до яких вдаються в тих випадках, коли нахлестковий шов нормальної довжини не дає необхідної міцності. Такі сполуки бувають двох типів – відкриті та закриті. Проріз роблять з допомогою кисневого різання.

6. Торцеві (бічні), при яких листи накладають один на інший і зварюють по торцях.

7. З накладками. Для виконання такого з'єднання листи стикують і перекривають стик накладкою, що, природно, спричиняє додаткову витрату металу. Тому даний спосібвикористовують у тому випадку, коли виконати стиковий або нахлестковий шов неможливо.

8. З електрозаклепками. Ця сполука є міцною, але недостатньо щільною. Для нього верхній лист просвердлюють і заварюють отриманий отвір таким чином, щоб захопити нижній лист. Якщо метал не надто товстий, то просвердлювання не потрібно. Наприклад, при автоматичному зварюванні під флюсом верхній лист просто проплавляється зварювальною дугою.

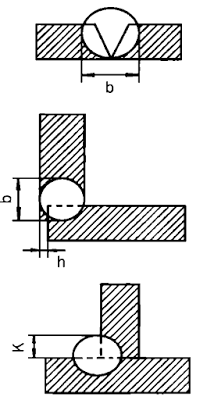

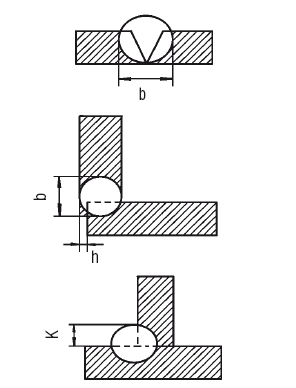

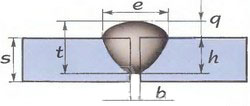

Конструктивний елемент зварного з'єднання, який при його виконанні утворюється внаслідок кристалізації розплавленого металу лінії переміщення джерела нагріву, називається зварним швом. Елементами його геометричної форми є:

- Ширина (Ь);

- Висота (п);

- Величина катета (К) для кутових, нахлесткових і таврових з'єднань.

Класифікація зварних швів ґрунтується на різних ознаках, що представлені нижче. 1. За типом з'єднання:

- стикові;

- Кутові.

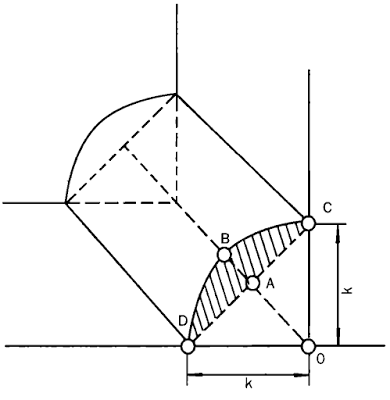

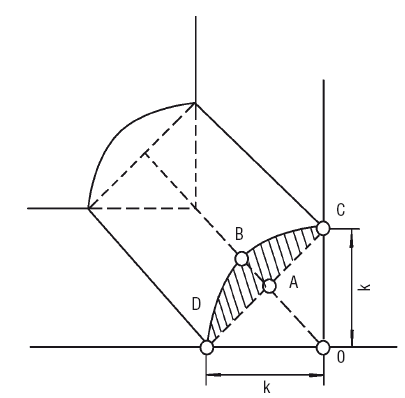

Кутові шви практикують при деяких видах зварних з'єднань, зокрема при нахлесткових, стикових, кутових та з накладками. Сторони такого шва називають катетами (к), зона ABCD на рис. 33 показує ступінь опуклості шва та не береться до уваги при розрахунку міцності зварного з'єднання. При його виконанні необхідно, щоб катети дорівнювали, а кут між сторонами OD і BD становив 45°.

2. За видом зварювання:

- шви дугового зварювання;

- шви автоматичного та напівавтоматичного зварювання під флюсом;

— шви дугового зварювання серед захисних газів;

- шви електрошлакового зварювання;

- шви контактного зварювання;

- шви газового зварювання.

3. За просторовим становищем, у якому виконується зварювання:

- нижні;

- горизонтальні;

- Вертикальні;

- Стельові.

Найпростіше виконується нижній шов, найважче стельовий. В останньому випадку зварювальники проходять спеціальне навчання, причому стельовий шовлегше зробити газовим зварюванням, ніж дуговий.

4. По протяжності:

- Безперервні;

- Уривчасті.

![]()

Уривчасті шви практикують досить широко, особливо в тих випадках, коли немає необхідності (розрахунок на міцність не передбачає виконання суцільного шва) щільно з'єднувати вироби. Довжина (I) ділянок, що з'єднуються, становить 50-150 мм, проміжок між ними приблизно в 1,5-2,5 рази перевершує зону зварювання, а разом вони утворюють крок шва (t).

5. За рівнем опуклості, тобто. формі зовнішньої поверхні:

- Нормальні;

- опуклі;

- Увігнуті.

Тип використовуваного електрода визначає опуклість шва (а"). Найбільша опуклість характерна для тонкопокритих електродів, а товстопокриті електроди дають нормальні шви, оскільки відрізняються більшою рідиною розплавленого металу.

Досвідченим шляхом було встановлено, що міцність шва не зростає зі збільшенням його опуклості, тим більше якщо з'єднання працює при змінних навантаженнях і вібрації. Подібне положення пояснюється так: при виконанні шва з великою опуклістю неможливо досягти плавного переходу від валика шва до основного металу, тому в цій точці кромка шва як би підрізається, і тут концентруються напруги. В умовах змінних та вібраційних навантажень у цьому місці зварне з'єднання може зазнавати руйнування. З іншого боку, опуклі шви вимагають підвищеного витрати електродного металу, енергії та часу, тобто. є неекономічним варіантом.

6. За конфігурацією:

- Прямолінійні;

- Кільцеві;

- Вертикальні;

- Горизонтальні.

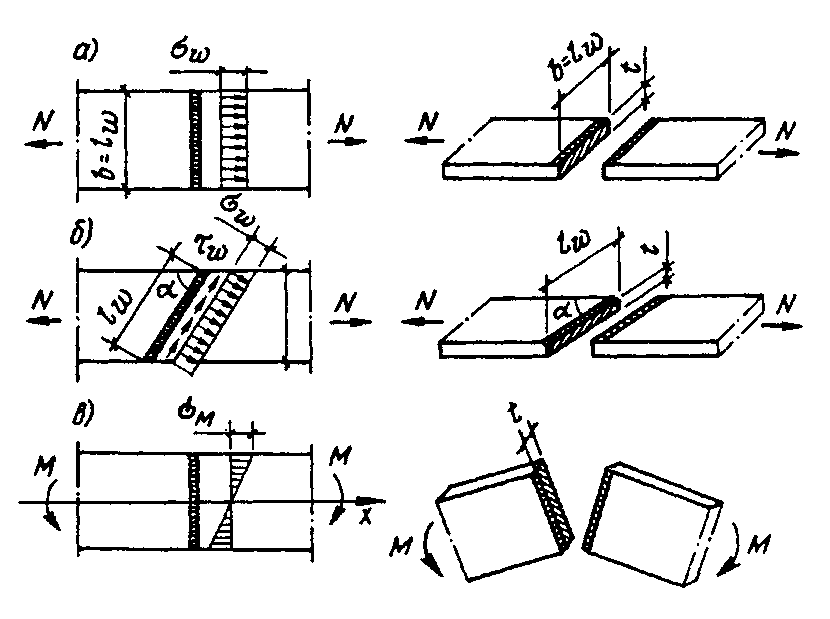

7. По відношенню до чинним силам:

- флангові;

- Торцеві;

- Комбіновані;

- Косі.

Вектор дії зовнішніх сил може бути паралельним осі шва (характерно для флангових), перпендикулярним до осі шва (при торцевих), проходити під кутом до осі (для косих) або поєднувати напрямок флангових і торцевих сил (при комбінованих).

8. За способом утримання розплавленого металу шва:

- без підкладок та подушок;

— на знімних та сталевих підкладках, що залишаються;

— на мідних, флюсомідних, керамічних та азбестових підкладках, флюсових та газових подушках.

При накладанні першого шару шва головне - зуміти утримати рідкий метал у зварювальній ванні. Щоб запобігти його витіканню, використовують:

- Сталеві, мідні, азбестові та керамічні підкладки, які підводяться під кореневий шов. Завдяки їм можна збільшити зварювальний струмщо забезпечує наскрізне проплавлення кромок і гарантує стовідсотковий провар деталей. Крім того, підкладки утримують розплавлений метал у зварювальній ванні, перешкоджаючи утворенню пропалів;

— вставки між кромками, що зварюються, які виконують ті ж функції, що і прокладки;

- підрубування та підварювання кореня шва з протилежного боку, при цьому не прагнуть наскрізного проплавлення;

- флюсові, флюсомідні (при зварюванні під флюсом) і газові (при ручному дуговому, автоматичному та аргонно-дуговому зварюванні) подушки, які підводять або подають під перший шар шва. Їхня мета - не допустити витікання металу зі зварювальної ванни;

- З'єднання в замок при виконанні стикових швів, які попереджають пропали в кореневому шарі шва;

- спеціальні електроди, покриття яких містить спеціальні компоненти, що збільшують силу поверхневого натягу металу і не дозволяють йому витікати зі зварювальної ванни при виконанні вертикальних швів зверху вниз;

- імпульсну дугу, завдяки якій відбувається короткочасне розплавлення металу, що сприяє більш швидкому охолодженню та кристалізації металу шва.

9. По боці, на якій накладається шов:

- Односторонні;

- Двосторонні.

10. За матеріалами, що зварюються:

- на вуглецевих та легованих сталях;

- На кольорових металах;

- На біметалі;

— на пінопласті та поліетилені.

11. За розташуванням деталей, що з'єднуються:

- під гострим або тупим кутом;

- Під прямим кутом;

- В одній площині.

12. За обсягом наплавленого металу:

- Нормальні;

- ослаблені;

- Посилені.

13. За розташуванням на виробі:

- Поздовжні;

- Поперечні.

14. За формою конструкцій, що зварюються:

- На плоских поверхнях;

- На сферичних поверхнях.

15. За кількістю наплавлених валиків:

- Одношарові;

- Багатошарові;

- Багатопрохідні.

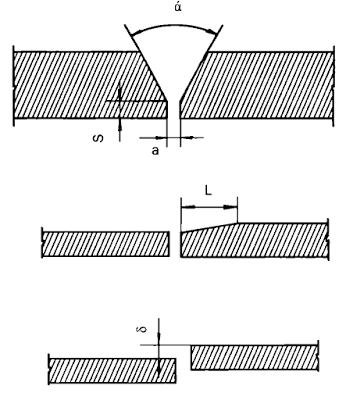

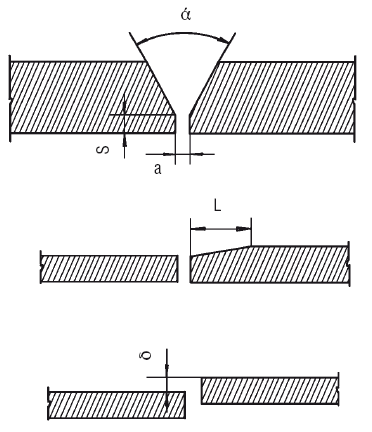

Перед здійсненням зварювальних робіткромки виробів, конструкцій або частин, що з'єднуються, повинні бути відповідним чином підготовлені, оскільки від їх геометричної форми залежить міцність шва. Елементами підготовки форми є:

- Кут оброблення кромки (а), який повинен бути виконаний, якщо товщина металу становить більше 3 мм. Якщо пропустити цю операцію, то можливі такі негативні наслідки, як непровар з перерізом зварного з'єднання, перегрів і перепал металу. Обробка кромок дає можливість здійснювати зварювання кількома шарами невеликого перерізу, завдяки чому структура зварної сполуки покращується, а внутрішні напруження та деформації знижуються;

- Зазор між кромками, що з'єднуються (а). Від правильності встановленого зазору та підібраного режиму зварювання залежить, наскільки повним буде провар перерізу з'єднання при формуванні першого (кореневого) шару шва;

- Притуплення кромок (S), необхідне для того, щоб надати процесу накладання кореневого шва певну стійкість. Ігнорування цієї вимоги призводить до перепалу металу під час зварювання;

- Довжина скосу листа в тому випадку, якщо є різниця по товщині (L). Цей елемент дозволяє забезпечувати плавний і поступовий перехід від більш товстої деталі до тонкої, що знижує або усуває ризик концентрації напруги зварних конструкціях;

- Зміщення кромок по відношенню один до одного (5). Оскільки це знижує характеристики міцності з'єднання, а також сприяє непровару металу та утворенню вогнищ напруг, ГОСТом 5264-80 встановлено допустимі норми, зокрема зсув має становити не більше 10% товщини металу (максимум 3 мм).

Таким чином, під час підготовки до зварювання необхідно виконати такі вимоги:

- Очистити кромки від забруднень та корозії;

- Зняти фаски відповідного розміру (за ГОСТом);

— встановити зазор відповідно до ГОСТу, розробленого для того чи іншого типу з'єднання.

Про деякі види кромок вже говорилося раніше (хоча вони й розглядалися в іншому аспекті) при описі стикових з'єднань, проте необхідно ще раз загострити на цьому увагу.

Вибір того чи іншого виду кромок визначається рядом факторів:

- способом зварювання;

- Товщиною металу;

- способом з'єднання виробів, частин та ін.

Для кожного способу зварювання розроблено окремий стандарт, в якому вказано форму підготовки кромок, розмір шва та допустимі відхилення. Наприклад, ручне дугове зварювання здійснюється за ГОСТом 5264-80, контактна - за ГОСТом 15878-79, електрошлакова - за ГОСТом 1516468 і т.д.

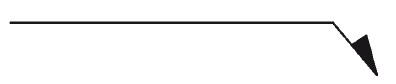

Крім того, є стандарт на графічне позначення зварного шва, зокрема, ГОСТ 2.312-72. Для цього використовується похила лінія з односторонньою стрілкою, яка вказує на ділянку шва.

![]()

Характеристика шва, рекомендований спосіб зварювання та інша інформація представлені над або під горизонтальною полицею, з'єднаною з похилою стрілкою. Якщо шов видимий, тобто. знаходиться на лицьовій стороні, то характеристика шва дається над полицею, якщо невидимий - під нею.

До умовних позначень зварного шва належать додаткові знаки.

- дугове зварювання - Е, але оскільки цей вид найбільш поширений, то в кресленнях буква може і не вказуватися;

- газове зварювання - Г;

- електрошлакове зварювання - Ш;

- Зварювання в середовищі інертних газів - І;

- Зварювання вибухом - Вз;

- плазмове зварювання - Пл;

- контактне зварювання - Кт;

- Зварювання тертям - Т;

- Холодне зварювання - X.

При необхідності (якщо реалізується кілька способів зварювання) перед позначенням того чи іншого різновиду мають буквене позначення використовуваного способу зварювання:

- Ручна - Р;

- Напівавтоматична - П;

- Автоматична - А.

- Дугова під флюсом - Ф;

— зварювання в активному газі електродом, що плавиться — УП;

— зварювання в інертному газі електродом, що плавиться — ІП;

— зварювання в інертному газі електродом, що не плавиться.

ІН.

Для зварних з'єднань також є спеціальні літерні позначення:

- стикове - С;

- Таврове - Т;

- Нахлісткове - Н;

- Кутове - У.

За цифрами, проставленими після букв, визначають номер зварного з'єднання за ГОСТом на зварювання.

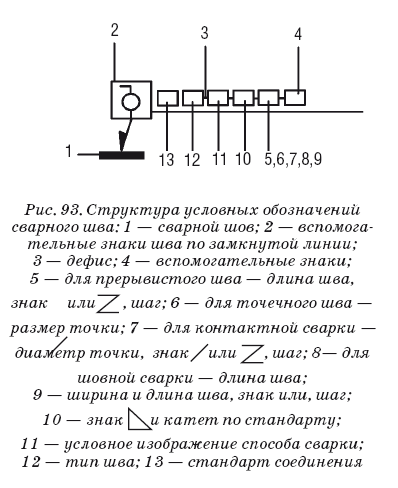

Узагальнюючи сказане вище, можна констатувати, що умовні позначення зварних шов складаються певну структуру.

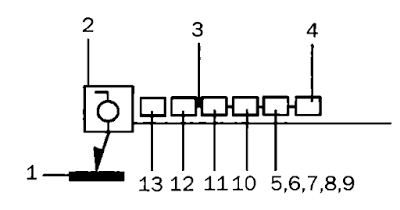

шва - Довжина шва, знак / або Z, крок; 6 - для точкового шва - розмір точки; 7 - для контактного зварювання - діаметр точки,

знак / або ~Z. , крок; 8-для шовного зварювання - довжина шва;

9 - ширина і довжина шва, знак або крок; 10 - знак і катет за стандартом; 11 - умовне зображенняспособу зварювання; 12 - тип шва; 13 - стандарт з'єднання

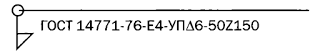

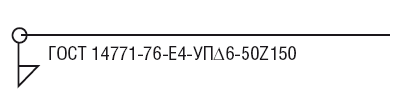

Як приклад розшифруємо позначення:

- шов розташовується на невидимому боці - позначення знаходиться під поличкою;

- Таврове з'єднання, шов № 4 за ГОСТом 1477176 - Т4;

- Зварювання в вуглекислому газі- У;

- Зварювання напівавтоматичне - П;

- Довжина катета 6 мм - Г \ 6:

- Шов переривчастий з шаховим розташуванням ділянок - 50 ~ Z_ 150.

Зварні шви та з'єднання

Нероз'ємне з'єднання, яке було виконане з допомогою зварювання, називається зварним. Воно складається з кількох зон (рис. 77):

зварного шва;

сплавлення;

Рис. 77. Зони зварного з'єднання: 1 – зварного шва; 2 – сплавлення; 3 – термічного впливу; 4 – основного металу

термічного впливу;

Основний метал.

За довжиною зварні з'єднання бувають:

Короткими (250-300 мм);

Середніми (300-1000 мм);

Довгими (понад 1000 мм). Залежно від довжини зварного шва вибирають спосіб його виконання. При коротких з'єднаннях шов ведуть в одному напрямку від початку до кінця; для середніх ділянок характерне накладання шва окремими ділянками, причому його довжина має бути такою, щоб для його завершення вистачило цілого числа електродів (два, три); довгі з'єднання зварюють зворотноступінчастим способом, про який говорилося вище.

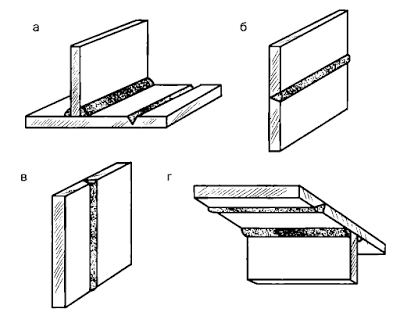

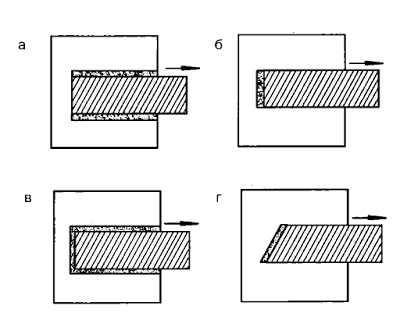

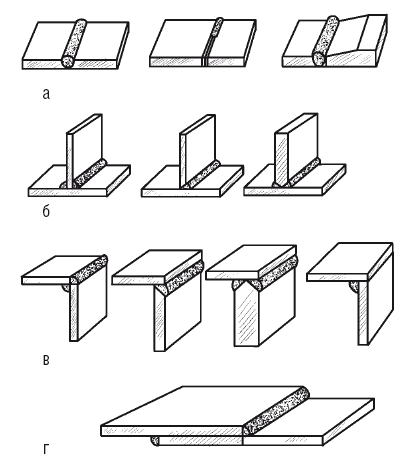

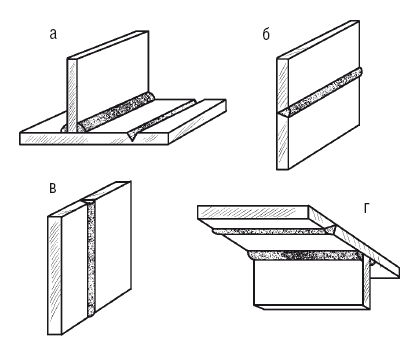

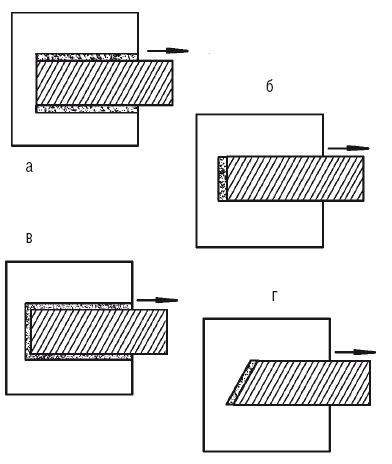

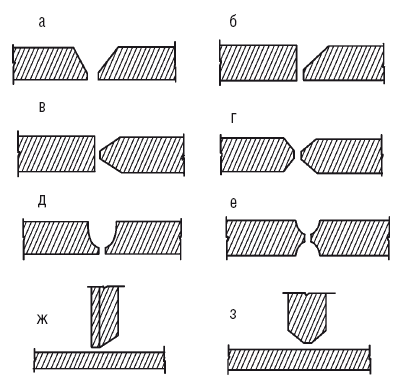

За типом зварні з'єднання (рис. 78) поділяються на:

1. Стикові. Це з'єднання, що найчастіше зустрічаються при різних способах зварювання. Їм віддають перевагу, тому що вони характеризуються найменшими власними напругами та деформаціями. Як правило, з'єднаннями стиковими зварюють конструкції з листового металу.

Рис. 78. Види зварних з'єднань: а – стикові; б - таврові; в – кутові; г - нахлесточные

Рис. 78 (закінчення). д - прорізні; е – торцеві; ж – з накладками; 1–3 – основний метал; 2 – накладка: 3 – електрозаклепки; з – з електрозаклепками

Основними перевагами даного з'єднання, розраховувати на які можна за умови ретельної підготовки та підгонки кромок (завдяки притупленню останніх запобігають пропалю та перебігу металу в процесі зварювання, а дотримання їх паралельності забезпечує якісний рівномірний шов), є наступні:

Мінімальна витрата основного та наплавленого металу;

Найменший часовий проміжок, необхідний для зварювання;

Виконане з'єднання може за своєю міцністю не поступатися основному металу.

Залежно від товщини металу кромки при дуговому зварюванні можуть бути обрізані під різними кутами до поверхні:

Під прямим кутом, якщо з'єднують сталеві листи завтовшки 4-8 мм. При цьому між ними залишають зазор 1-2 мм, що полегшує проварювання нижньої частини кромок;

Під прямим кутом, якщо з'єднують метал товщиною до 3 і до 8 мм при одно- або двосторонньому зварюванні відповідно;

З одностороннім скосом кромок (V-про різне), якщо товщина металу становить від 4 до 26 мм;

З двостороннім скосом (X-подібно), якщо листи мають товщину 12-40 мм, причому цей спосіб економічніший, ніж попередній, оскільки кількість наплавленого металу зменшується практично в 2 рази. Це означає економію електродів та електроенергії. Крім того, для двостороннього скосу меншою мірою характерні деформації та напруги при зварюванні;

Кут скосу можна зменшити з 60° довести до 45°, якщо зварювати листи товщиною понад 20 мм, що знизить об'єм наплавленого металу та заощадить електроди. Наявність зазору 4 мм між кромками забезпечить необхідний провар металу.

При зварюванні металу різної товщини край більш товстого матеріалу скошують сильніше. При значній товщині деталей або листів, що з'єднуються дуговим зварюванням, застосовують чашоподібну підготовку кромок, причому при товщині 20-50 мм проводять односторонню підготовку, а при товщині більше 50 мм - двосторонню.

Сказане вище наочно показано у табл. 44.

2. Нахлесточные, які найчастіше використовуються при дуговому зварюванні конструкцій, товщина металу яких становить 10-12 мм. Від попереднього з'єднання даний варіант відрізняє відсутність необхідності спеціальним чином готувати кромки досить просто обрізати їх. Хоча збирання і підготовка металу під нахлесточное з'єднання менш обтяжливі, слід врахувати, що витрата основного і наплавленого металу збільшується проти стиковими сполуками. Для надійності та уникнення корозії внаслідок попадання вологи між листками такі сполуки проварюють з обох боків. Є види зварювання, де застосовують виключно даний варіант, зокрема при точковій контактній та роликовій.

3. Таврові, широко поширені при дуговому зварюванні. Для них кромки скошують з одного або обох сторін або взагалі обходяться без скосу. Особливі вимоги пред'являються лише до підготовки вертикального листа, який повинен мати рівно обрізану кромку. При одно- та двосторонніх скосах кромки вертикального листа передбачають зазор у 2–3 мм між вертикальною та горизонтальною площинами, щоб проварити вертикальний лист на всю товщину. Односторонній скіс виконують у тому випадку, коли конструкція виробу така, що неможливо проварити її з обох боків.

Таблиця 44

Вибір стикового з'єднання в залежності від товщини металу

5. Прорізні, до яких вдаються у тих випадках, коли нахлестковий шов нормальної довжини не дає необхідної міцності. Такі сполуки бувають двох типів – відкриті та закриті. Проріз роблять з допомогою кисневого різання.

6. Торцеві (бічні), при яких листи накладають один на інший і зварюють по торцях.

7. З накладками. Для виконання такого з'єднання листи стикують і перекривають стик накладкою, що, природно, спричиняє додаткову витрату металу. Тому даний спосіб використовують у тому випадку, коли виконати стиковий або нахлестковий шов неможливо.

8. З електрозаклепками. Ця сполука є міцною, але недостатньо щільною. Для нього верхній лист просвердлюють і заварюють отриманий отвір таким чином, щоб захопити нижній лист.

Якщо метал не надто товстий, то просвердлювання не потрібно. Наприклад, при автоматичному зварюванні під флюсом верхній лист просто проплавляється зварювальною дугою.

Конструктивний елемент зварного з'єднання, який при його виконанні утворюється внаслідок кристалізації розплавленого металу лінії переміщення джерела нагріву, називається зварним швом. Елементами його геометричної форми (рис. 79) є:

Ширина (b);

Висота (h);

Величина катета (K) для кутових, нахлесткових та таврових з'єднань.

Класифікація зварних швів ґрунтується на різних ознаках, що представлені нижче.

Рис. 79. Елементи геометричної форми зварного шва (ширина, висота, величина катета)

1. За типом з'єднання:

Стикові;

Кутові (рис. 80).

Рис. 80. Кутовий шов

Кутові шви практикують при деяких видах зварних з'єднань, зокрема при нахлесткових, стикових, кутових та з накладками.

Сторони такого шва називають катетами (k), зона ABCD на рис. 80 показує ступінь опуклості шва та не береться до уваги при розрахунку міцності зварного з'єднання. При його виконанні необхідно, щоб катети дорівнювали, а кут між сторонами OD і BD становив 45°.

2. За видом зварювання:

Шви дугового зварювання;

Шви автоматичного та напівавтоматичного зварювання під флюсом;

Шви дугового зварювання серед захисних газів;

Шви електрошлакового зварювання;

Шви контактного зварювання;

Шви газового зварювання.

3. За просторовим положенням (рис. 81), в якому виконується зварювання:

Рис. 81. Зварні шви залежно від їхнього просторового положення: а – нижній; б – горизонтальний; в – вертикальний; г – стельовий

Горизонтальні;

Вертикальні;

Стельові.

Найпростіше виконується нижній шов, найважче – стельовий.

В останньому випадку зварювальники проходять спеціальне навчання, причому стельовий шов легше зробити газовим зварюванням, ніж дуговим.

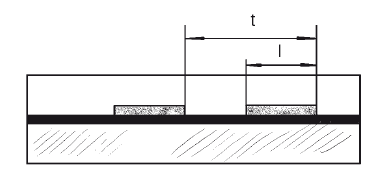

4. По протяжності:

Безперервні;

Уривчасті (рис. 82).

Рис. 82. Переривчастий зварний шов

Уривчасті шви практикують досить широко, особливо в тих випадках, коли немає необхідності (розрахунок на міцність не передбачає виконання суцільного шва) щільно з'єднувати вироби.

Довжина (l) ділянок, що з'єднуються, становить 50-150 мм, проміжок між ними приблизно в 1,5-2,5 рази перевищує зону зварювання, а разом вони утворюють крок шва (t).

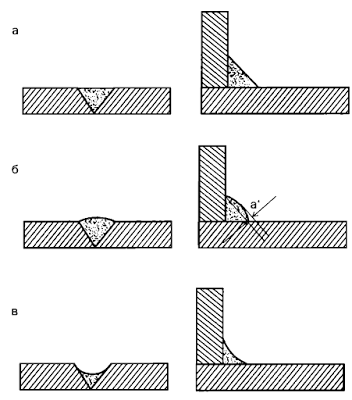

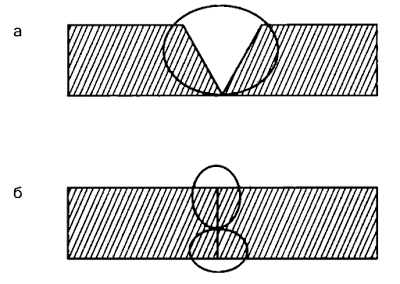

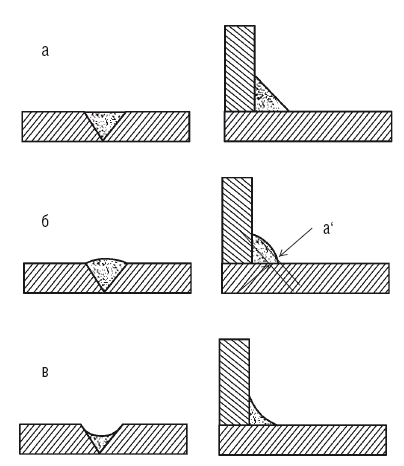

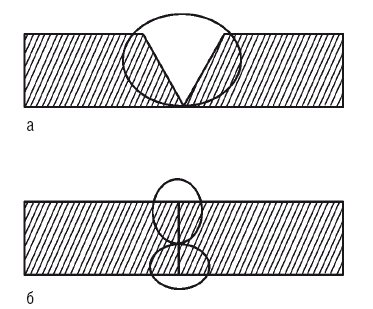

5. За ступенем опуклості, тобто формою зовнішньої поверхні (рис. 83):

Нормальні;

Випуклі;

Увігнуті.

Тип використовуваного електрода визначає опуклість шва (a). Найбільша опуклість характерна для тонкопокритих електродів, а товстопокриті електроди дають нормальні шви, оскільки відрізняються більшою рідкістю розплавленого металу.

Рис. 83. Зварні шви, що різняться формою зовнішньої поверхні: а – нормальні; б - опуклі в - увігнуті

Досвідченим шляхом було встановлено, що міцність шва не зростає зі збільшенням його опуклості, тим більше якщо з'єднання працює при змінних навантаженнях і вібрації. Подібне положення пояснюється так: при виконанні шва з великою опуклістю неможливо досягти плавного переходу від валика шва до основного металу, тому в цій точці кромка шва як би підрізається, і тут концентруються напруги.

В умовах змінних та вібраційних навантажень у цьому місці зварне з'єднання може зазнавати руйнування. Крім того, опуклі шви вимагають підвищеної витрати електродного металу, енергії та часу, тобто є неекономічним варіантом.

6. За конфігурацією (рис. 84):

Прямолінійні;

Кільцеві;

![]()

Рис. 84. Зварні шви різної конфігурації: а – прямолінійний; б – кільцевий

Вертикальні;

Горизонтальні.

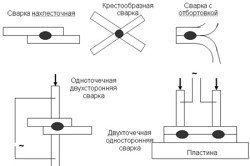

7. По відношенню до чинних сил (рис. 85):

Флангові;

Торцеві;

Комбіновані;

Косі. Вектор дії зовнішніх сил може бути паралельним осі шва (характерно для флангових), перпендикулярним до осі шва (при торцевих), проходити під кутом до осі (для косих) або поєднувати напрямок флангових і торцевих сил (при комбінованих).

8. За способом утримання розплавленого металу шва:

Без підкладок та подушок;

На знімних і сталевих підкладках, що залишаються;

Рис. 85. Зварні шви стосовно діючих сил: а – фланговий; б - торцевий; в – комбінований; г – косий

На мідних, флюсомідних, керамічних та азбестових підкладках, флюсових та газових подушках.

При накладанні першого шару шва головне – зуміти утримати рідкий метал у зварювальній ванні.

Щоб запобігти його витіканню, використовують:

Сталеві, мідні, азбестові та керамічні підкладки, що підводяться під кореневий шов. Завдяки їм можна збільшити зварювальний струм, що забезпечує наскрізне проплавлення кромок та гарантує стовідсотковий провар деталей. Крім того, підкладки утримують розплавлений метал у зварювальній ванні, перешкоджаючи утворенню пропалів;

Вставки між кромками, що зварюються, які виконують ті ж функції, що і прокладки;

Підрубування та підварювання кореня шва з протилежного боку, при цьому не прагнуть наскрізного проплавлення;

Флюсові, флюсомідні (при зварюванні під флюсом) та газові (при ручному дуговому, автоматичному та аргонно-дуговому зварюванні) подушки, які підводять або подають під перший шар шва. Їхня мета – не допустити витікання металу зі зварювальної ванни;

З'єднання у замок при виконанні стикових швів, які попереджають пропали у кореневому шарі шва;

Спеціальні електроди, покриття яких містить спеціальні компоненти, що збільшують силу поверхневого натягу металу і не дозволяють йому витікати зі зварювальної ванни при виконанні вертикальних швів зверху вниз;

Імпульсну дугу, завдяки якій відбувається короткочасне розплавлення металу, що сприяє більш швидкому охолодженню та кристалізації металу шва.

9. По стороні, на якій накладається шов (рис. 86):

Односторонні;

Двосторонні.

10. За матеріалами, що зварюються:

На вуглецевих та легованих сталях;

Рис. 86. Зварні шви, що відрізняються своїм розташуванням: а – односторонній; б – двосторонній

на кольорових металах;

На біметалі;

На пінопласті та поліетилені.

11. За розташуванням деталей, що з'єднуються:

Під гострим або тупим кутом;

Під прямим кутом;

В одній площині.

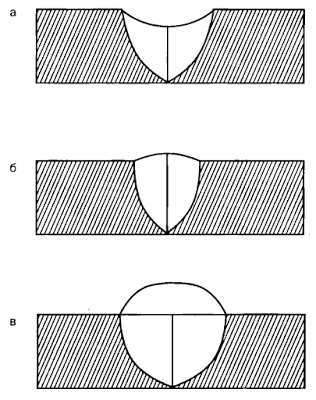

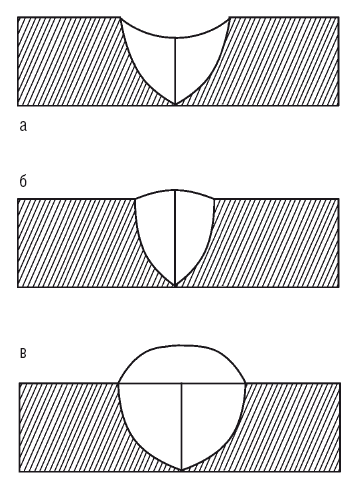

12. За обсягом наплавленого металу (рис. 87):

Нормальні;

Ослаблені;

Посилені.

13. За розташуванням на виробі:

Поздовжні;

Поперечні.

14. За формою конструкцій, що зварюються:

на плоских поверхнях;

На сферичних поверхнях.

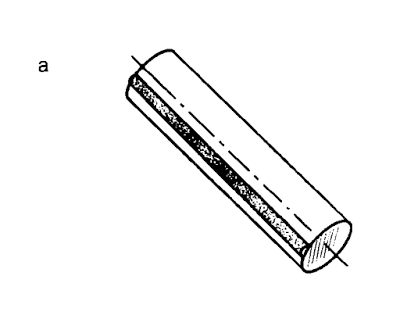

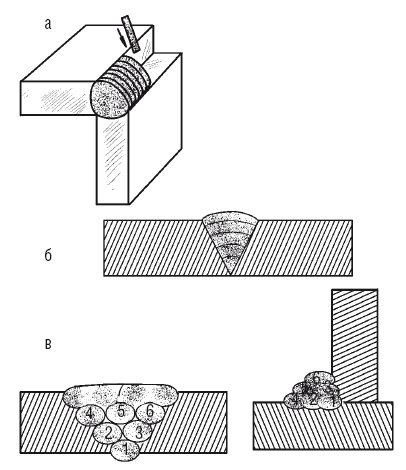

15. За кількістю наплавлених валиків (рис. 88):

Одношарові;

Багатошарові;

Багатопрохідні.

Перед виконанням зварювальних робіт кромки виробів, конструкцій або частин, що з'єднуються, повинні бути відповідним чином підготовлені, оскільки від їх геометричної форми залежить міцність шва

Рис. 87. Зварні шви, що розрізняються за обсягом наплавленого металу: а – ослаблений; б – нормальний; в – посилений

Рис. 88. Зварні шви, що відрізняються кількістю наплавлених валиків: а – одношаровий; б – багатошаровий; в – багатошаровий багатопрохідний

Елементами підготовки форми є (рис. 89):

Кут обробки кромки (?), який повинен бути виконаний, якщо товщина металу становить більше 3 мм. Якщо пропустити цю операцію, то можливі такі негативні наслідки, як непровар з перерізом зварного з'єднання, перегрів і перепал металу. Обробка кромок дає можливість здійснювати зварювання кількома шарами невеликого перерізу, завдяки чому структура зварної сполуки покращується, а внутрішні напруження та деформації знижуються;

Рис. 89. Елементи підготовки кромо

Зазор між кромками, що з'єднуються (a). Від правильності встановленого зазору та підібраного режиму зварювання залежить, наскільки повним буде провар перерізу з'єднання при формуванні першого (кореневого) шару шва;

Притуплення кромок (S), необхідне для того, щоб надати процесу накладання кореневого шва певної стійкості. Ігнорування цієї вимоги призводить до перепалу металу під час зварювання;

Довжина скосу листа у разі, якщо є різниця по товщині (L). Цей елемент дозволяє забезпечувати плавний та поступовий перехід від більш товстої деталі до тонкої, що знижує або усуває ризик концентрації напруги в зварних конструкціях;

Усунення кромок по відношенню один до одного (?). Оскільки це знижує характеристики міцності з'єднання, а також сприяє непровару металу та утворенню вогнищ напруг, ГОСТом 5264-80 встановлено допустимі норми, зокрема зсув має становити не більше 10% товщини металу (максимум 3 мм).

Таким чином, під час підготовки до зварювання необхідно виконати такі вимоги:

Очистити кромки від забруднень та корозії;

Зняти фаски відповідного розміру (за ГОСТом);

Встановити зазор відповідно до ГОСТу, розробленого для того чи іншого типу з'єднання.

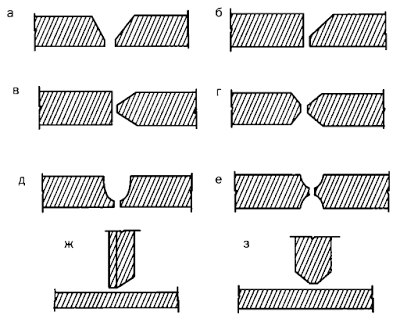

Про деякі види кромок вже говорилося раніше (хоча вони й розглядалися в іншому аспекті) при описі стикових з'єднань, проте необхідно ще раз загострити на цьому увагу (рис. 90).

Вибір того чи іншого виду кромок визначається рядом факторів:

способом зварювання;

Товщиною металу;

Спосіб з'єднання виробів, частин та ін.

Для кожного способу зварювання розроблено окремий стандарт, в якому вказано форму підготовки кромок, розмір шва та допустимі відхилення. Наприклад, ручне дугове зварювання здійснюється за ГОСТом 5264-80, контактна - за ГОСТом 15878-79, електрошлакова - за ГОСТом 15164-68 і т.д.

Рис. 90. Види кромок, підготовлених до зварювання: а – зі скосом обох кромок; б - зі скосом однієї кромки; в – із двома симетричними скосами однієї кромки; г – із двома симетричними скосами двох кромок; д - з криволінійним скосом двох кромок; е – з двома симетричними криволінійними скосами двох кромок; ж - зі скосом однієї кромки; з – з двома симетричними скосами однієї кромки

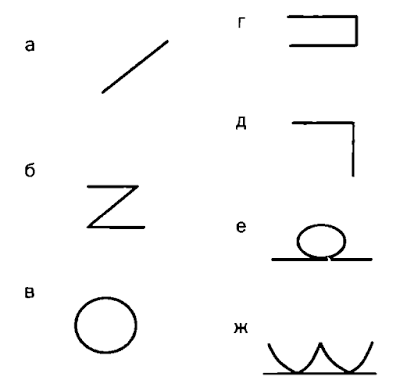

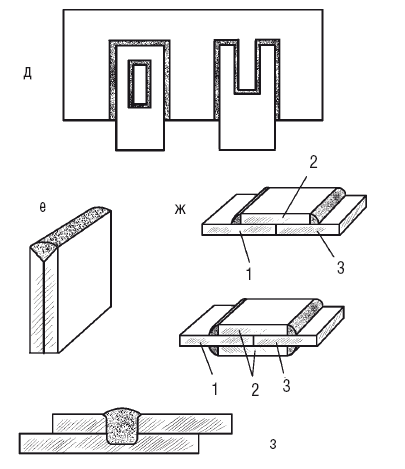

Крім того, є стандарт на графічне позначення зварного шва, зокрема, ГОСТ 2.312–72. Для цього використовується похила лінія з односторонньою стрілкою (рис. 91), яка вказує на ділянку шва.

Характеристика шва, рекомендований спосіб зварювання та інша інформація представлені над або під горизонтальною полицею, з'єднаною з похилою стрілкою. Якщо шов видимий, тобто знаходиться на лицьовій стороні, характеристика шва дається над полицею, якщо невидимий - під нею.

Рис. 91. Графічне позначення зварних швів

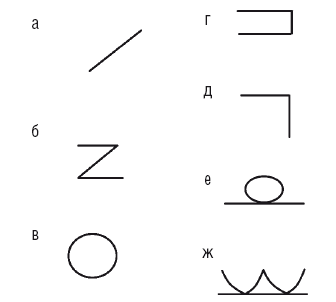

До умовних позначень зварного шва належать і додаткові знаки (рис. 92).

Для різних видів зварювання прийняті літерні позначення:

Дугове зварювання - Е, але оскільки цей вид найбільш поширений, то в кресленнях літера може і не вказуватися;

Газове зварювання - Г;

Електрошлакове зварювання – Ш;

Зварювання серед інертних газів – І;

Зварювання вибухом - Вз;

Плазмове зварювання - Пл;

Контактне зварювання – Кт;

Зварювання тертям – Тр;

Холодне зварювання Х.

При необхідності (якщо реалізується кілька способів зварювання) перед позначенням того чи іншого різновиду мають буквене позначення використовуваного способу зварювання:

Рис. 92. Додаткові позначення зварного шва: а – переривчастий шов із ланцюговою послідовністю ділянок; б – переривчастий шов із шахівною послідовністю ділянок; в – шов по замкнутому контуру; г – шов по незамкнутому контурі; д – монтажний шов; е – шов зі знятим посиленням; ж – шов із плавним переходом до основного металу

Ручна – Р;

Напівавтоматична – П;

Автоматична – А.А.

Дугова під флюсом - Ф;

Зварювання в активному газі електродом, що плавиться - УП;

Зварювання в інертному газі електродом, що плавиться - ІП;

Зварювання в інертному газі електродом, що не плавиться - ІН.

Для зварних з'єднань також є спеціальні літерні позначення:

Стикове - С;

Таврове - Т;

Нахлісткове - Н;

Кутове – У. За цифрами, проставленими після букв, визначають номер зварного з'єднання за ГОСТом на зварювання.

Узагальнюючи сказане вище, можна констатувати, що умовні позначення зварних шов складаються певну структуру (рис. 93).

Рис. 93. Структура умовних позначень зварного шва: 1 – зварний шов; 2 – допоміжні знаки шва замкнутої лінії; 3 – дефіс; 4 – допоміжні знаки; 5 – для переривчастого шва – довжина шва, знак або крок; 6 – для точкового шва – розмір точки; 7 – для контактного зварювання – діаметр точки, знак або крок; 8 – для шовного зварювання – довжина шва; 9 – ширина та довжина шва, знак або, крок; 10 – знак та катет за стандартом; 11 - умовне зображення способу зварювання; 12 – тип шва; 13 – стандарт з'єднання

Як приклад розшифруємо позначення:

Шов розташовується на невидимому боці – позначення знаходиться під поличкою;

Таврова сполука, шов № 4 за ГОСТом 14771-76 - Т4;

Зварювання у вуглекислому газі - У;

Зварювання напівавтоматичне - П;

Початківцю зварювальнику, який тільки отримав зварювальний апаратзавжди цікаво, які види зварювальних швів існують, і як краще з'єднувати металеві поверхні. Тому вважаємо за доцільне розбір зварювальних сполук, підрозділи їх на типи. Але для початку слід розібратися з визначеннями швів та з'єднань, відмінностями між ними.

Визначення

Зварювальним швом називається кристалізований метал, що знаходиться в процесі роботи в розплавленому стані. Щодо зварювальних сполук, то ними називаються обмежені ділянки металевої конструкції, що містять один або кілька зварювальних швів.

Види швів та з'єднань

Класифікація зварювальних швів та з'єднань за такими ознаками:

За видом зварювальних робіт можна виділити такі шви:

- Дугового зварювання;

- Дугового зварювання серед захисних газів;

- Автоматичної, напівавтоматичної;

- Електрозаклепувальні;

- Електрошлакового зварювання;

- Паяних з'єднань;

- Контактне електричне зварювання.

Класифікація за ступенем опуклості:

- Нормальні;

- Увігнуті;

- Випуклі.

Класифікація за просторовим розташуванням:

- Нижні;

- Вертикальні;

- Горизонтальні;

- Стельові.

За ступенем протяжності:

- Суцільні;

- Уривчасті.

Види зварювальних швів (залежно від форми):

- Стикові – тип швів стикового скріплення;

- Кутові – тип швів кутового, таврового чи нахлестанного скріплення;

- Прорізні - тип швів, що отримується в результаті повного проплавлення верхнього, в окремих випадках наступних листів, а також нижнього листа.

Види з'єднань (залежно від характеру сполучення металевих поверхонь):

- Стикові;

- Таврові;

- Кутові;

- Нахлесткові;

- Торцеві.

Стикові

Розглядаючи основні види з'єднань, варто розглянути найпоширеніший тип з'єднань – стикові. Розглядаючи типи з'єднань, стиковому варіанту варто приділити особливу увагу, так як він є скріпленням двох металевих елементів, які примикають один до одного торцевими поверхнями, розміщуються на одній поверхні, або в одній площині.

Залежно від розташування шва можуть бути:

- Односторонніми;

- Двосторонні.

Розрізняються з підготовки місця під зварювання, спираючись на товщину виробів:

- Зі скосом кромок;

- Без скосу країв.

Односторонні скріплення поверхонь без скосу крайок передбачають роботу з листами, товщина яких досягає 4 міліметрів, тоді як двосторонні без скосу крайок виконуються в процесі зварювання листів металу до 8 міліметрів. Обидва варіанти з'єднань передбачають виконання незначного зазору між деталями товщиною в межах 1-2 мм для забезпечення якісної роботи.

Скос кромочних частин деталі при односторонньому скріпленні бажано виконувати для діаметрів від 4 до 25 міліметрів. Варто відзначити, що популярністю користується зварювання з виконанням скосу V-подібного зразка. Найменшою популярністю серед зварювальників користується U-подібне скріплення металів. Рекомендується також виконувати несуттєве притуплення кромок. Якщо є товщини від 12 мм і більше, двостороннє зварювання вимагає виконання Х-подібної обробки.

Таврові

Тавровим способом зварювання називаються такі скріплення металів, у яких торцева поверхня одного металевого елемента примикає під кутом, приєднується до бічної поверхні іншого металевого елемента.

Протягом реалізації таврових з відносно товстим матеріалом, бажано витримувати кут нахилу електрода щодо швів так, щоб він дорівнював приблизно 60 градусів.

Усі види зварювальних робіт можна спростити в тому випадку, якщо робити укладання «в човник». Таким чином, стає можливою робота переважно у нижньому положенні, при цьому збільшується швидкість роботи, а ймовірність прояву підрізів суттєво зменшується. Розглядаючи види з'єднань металевих поверхонь, варто знати, що тавровий варіант найчастіше допускає непровари та інші дефекти.

Існують спеціалізовані типи зварювальних процесів, які сприяють збільшенню проплавлення. Використовуючи в роботі дані методи, стає можливим одностороннє зварювання деталей із значними діаметрами, при цьому спостерігатиметься якісний провар, а також формування обробленого валика з іншого боку.

Кутові

Основні види з'єднань мають кутові типи скріплення металевих поверхонь. Кутові скріплення металів – вид з'єднань двох металевих елементів, що розміщуються під кутом, з'єднуються у зоні примикання крайніх частин. Як і деякі інші види скріплень, даний типтакож може виконуватися зі скосом кромкових частин деталі, а також без нього, спираючись на діаметр виробу. У цьому випадку має місце проварювання деталі із внутрішньої сторони.

Нахльосткові

Нахлесточный вид сполук є скріплення металевих елементів, які розміщені паралельно, при цьому поверхні частково перекриваються. В даному випадку методика має на увазі використання досить товстих деталей, діаметр яких може досягати 1 сантиметра.

Варто знати, що зварювати листи матеріалу потрібно з обох боків. Виконувати цю рекомендацію слід для того, щоб звести нанівець ймовірність попадання вологи між ними. Також потрібно знати, що кількість зварювальних швів складає 2, а тому потрібно збільшити час на роботу, а також витратні матеріали.

Торцеві

Типи швів мають торцевий вид скріплень металевих поверхонь. Торцевими зварюваннями називаються ті, в яких бічні поверхні металевих деталей примикають один до одного.

Властивості з'єднань металевих поверхонь

Якісні показники робіт залежать від багатьох факторів, до яких можна віднести зварюваність металевих поверхонь, окислюваність, чутливість до термічних впливів. У зв'язку з цим відповідності швів тим чи іншим умовам експлуатації необхідний облік всіх важливих критеріїв.

Зчеплюваність металів і сплавів визначається в залежності від здатності окремих матеріалів, або сплавів утворювати з'єднання в умовах відповідної технологічної обробки, що відповідатиме необхідним параметрам. На цей показник впливають фізичні, хімічні якості матеріалів, наявність домішок, будова кристалічних ґрат, Величина легування і т. д. Скріплення металів може бути технологічним, а також фізичним.

Фізична зварюваність є властивістю матеріалу створювати якісне і довговічне зчеплення зі стійким хімічним зв'язком. Щодо фізичної зварюваності робочих поверхонь, то вона досягається шляхом застосування чистих металів, технічних сплавів, а також інших поєднань матеріалів з неметалами. Технологічна зварюваність деталей є реакцією металу на зварювальні роботи.

Підсумовуючи, варто сказати, що якісна сторона роботи визначає не тільки наявність високотехнологічного обладнання, а й знання зварювальника. Не слід нехтувати професійними знаннями, вважаючи, що Ви все знаєте, а прислухатися до слушних порад.

Зварювання є одним з основних способів з'єднання, яке застосовується в промисловості та приватній сфері. Це відносно дешевий та надійний метод, який забезпечує отримання нероз'ємного з'єднання. З урахуванням того, що існує безліч різновидів металу, кожен з яких має свої особливості зварювання, а також різні умови проведення роботи та самі вимоги до з'єднання, виділяються різноманітні види зварних з'єднань та швів.

Зони зварного з'єднання

Зона сплавлення - займає від 01 до 04 мм основного металу. У ній є частково оплавлені зерна. Коли метал прогрівається у цій зоні, він набуває голчасту структуру. Вона має низьку міцність і високу крихкість.

Зона термічного впливу - вона поділяється на чотири ділянки. Перша ділянка відноситься до основного металу, який нагрівся до температури вище 1100 градусів за Цельсієм. Він має крупнозернисту структуру. Зерна у цій галузі, приблизно, у 12 разів більше стандартних. Через перегрівання знижується в'язкість, пластичність та інші механічні властивостіметалу. Це найслабша ділянка зварювання, в якій найчастіше відбувається розрив.

Друга ділянка – це зона нормалізації, де основний метал прогрівається на 900 градусів за Цельсієм. Структура зерна тут набагато дрібніша, ніж у попередньому випадку. Ця ділянка займає від 1 до 4 мм.

Третя ділянка – зона неповної кристалізації. Тут основний метал прогрівається від 750 до 900 градусів за Цельсієм. На ньому зустрічаються як дрібні, і великі зерна. За рахунок нерівномірного розподілу кристалів знижуються механічні властивості.

Четверта ділянка – зона рекристалізації. Область прогрівається від 450 до 750 градусів за Цельсієм. Тут відновлюється форма зерен, деформованих минулими механічними впливами. Орієнтовна ширина даної ділянки становить від 5 до 7 мм.

Зона основного металу - починається від ділянки, яка прогрівається менш ніж 450 градусів Цельсія. Тут структура схожа на основний метал, але за рахунок прогрівання сталь втрачає свої властивості фортеці. По кордоні виділяються нітриди та оксиди, які послаблюють зв'язок зерен. Метал набуває більш високої міцності в даному місці, але отримує меншу ударну в'язкість та пластичність.

Повна класифікація зварювальних швів та з'єднань

Види зварних швів поділяються на кілька категорій по різним ознакам. Одним з них є відмінність щодо зовнішньому вигляду. Тут виділяють:

- Увігнуті (вони ж ослаблені);

- Випуклі (вони посилені);

- Нормальні (вони плоскі).

За типом виконання зустрічаються:

- Односторонні;

- Двосторонні.

За кількістю проходів:

- Багатопрохідні;

- Однопрохідні.

За кількістю шарів:

- Багатошарові (при зварюванні товстих металів);

- Односторонні.

Класифікація зварних швів виділяє ще різновиди протяжності:

- Точкові шви (їх створюють за допомогою);

- Двосторонні шахові;

- Двосторонні ланцюгові;

- Односторонні уривчасті;

- Односторонні безперервні.

Типи зварних швів у напрямку зусилля впливу:

- Лобовий (поперечний) – зусилля здійснюється перпендикулярно;

- Фланговий (подовжній) – зусилля проводиться паралельно шву;

- Косий - зусилля здійснюється під кутом;

- Комбінований - поєднує в собі фланговий і лобовий різновид.

Види зварювальних швів та з'єднань за просторовим положенням:

- Нижній;

- Горизонтальний;

- вертикальний;

- Стельовий;

- Напівгоризонтальний;

- Напіввертикальний;

- Напівстельовий;

- У човник.

За своїми функціями та призначенням категорії зварювальних швів бувають:

- Герметичні;

- Міцні;

- Міцно-щільні.

По ширині:

- Поширені – робляться з допомогою поперечних коливальних рухів електрода;

- Ниточні - ширина шва яких практично не перевищує величину діаметра.

Особливості швів

- Стикові

Це найбільш поширений варіант, який є звичайним з'єднанням листів або торцевих поверхонь. На нього потрібна мінімальна кількість металу та часу. Його можуть проводити без скосу кромок, якщо листи тонкі. Для товстих виробів потрібно , де потрібно скошувати кромки для збільшення глибини проварювання. Це актуально за товщини від 8 мм і вище. Якщо деталь товща 12 мм, то тут необхідно двостороннє стикове з'єднаннязі скошуванням кромок. Такі з'єднання найчастіше проводять у горизонтальному положенні.

- Таврове

Таврові різновиди з'єднань та швів подаються у вигляді літери «Т». Вони можуть бути одно- або двосторонніми, а також можуть з'єднувати вироби різної товщини. Якщо перпендикулярно встановлюється менша деталь, електрод під час зварювання потрібно нахиляти до 60 градусів. Тут можна скористатися прихватками, щоб нахилити деталь і здійснити простіший варіант зварювання «в човник». Це зменшує ймовірність утворення підрізів. Шов зазвичай накладається за один прохід. Наразі існує багато апаратів для здійснення автоматичного таврового зварювання.

- Кутове

Кутовим вважається з'єднання, яке знаходиться під кутом 90 градусів, або іншої величини. У таких з'єднань часто підкошуються кромки, щоб шов зміг залягти на потрібну глибину для забезпечення надійності. Двостороннє проварювання робить з'єднання міцнішим.

- Внахльост

Цей метод застосовується для зварювання листів завтовшки менше 1 сантиметра. Вони кладуться внахлест один на одного і проварюються з обох боків. Слід стежити, щоби між ними не потрапляла волога. Іноді для кращого скріплення таке з'єднання вариться з торця.

Геометрія зварного шва

Розглянувши види зварних швів та способи їх нанесення, варто звернути увагу на основні геометричні параметри.

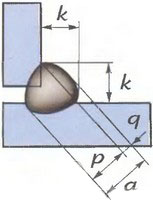

Геометричні параметри шва встик

- E – ширина утвореного шва;

- S – товщина заготівлі;

- B – зазор між заготовками, що зварюються;

- T – товщина одержаного шва;

- H – глибина залягання провареної частини;

- Q – розмір опуклої частини.

- A - Товщина кутового шва, в яку. Входить величина опуклості та розрахункової висоти;

- P – розрахункова висота, яка відповідає перпендикулярній лінії, проведеній з місця найглибшого проплавлення до гіпотенузи найбільшого прямого трикутника, вписаного у зовнішню частину шва;

- Q – опуклість наплавленої області;

- K – катет кутового шва є відстанню від поверхні однієї заготовки до межі кута іншої.

Особливості вибору

Усі види зварних з'єднань та швів помітно відрізняються за своїми властивостями. Тому для кожного конкретного випадку доводиться підбирати свій набір параметрів для вдалого поєднання. Насамперед слід звертати увагу на просторове становище. Чим легше проходить робота, тим краща якістьшва. Найбільш легкими у виконанні вважаються горизонтальні швиТому майстри намагаються поставити заготовки в таку позицію. Іноді навіть доводиться кілька разів перевертати один і той самий виріб, щоб забезпечити високу якість шва. «Важливо! Не слід забувати, що зварювання за один прохід допомагає досягти кращої фортеці, ніж багаторазові проходи. Тому потрібно знаходити баланс між зручністю та кількістю проходів.»

При товстих заготовках завжди потрібно обробляти кромки і після цього обробляти поверхню, щоб додати їй чистоту. Стикові варіанти є найпростішими та кращими до роботи, тому що їх простіше фіксувати, щоб уникнути спотворень геометрії отриманих деталей. Крім правильного виборутипу шва, потрібно звертати увагу ще й на температурний режим, тому що тоді можуть зміститися зони проварювання і виріб просто переплавиться або недовариться.