Що таке підріз зварного шва. Дефекти зварних з'єднань та причини їх виникнення

Зварювальний процес, як і будь-який інший спосіб металообробки, супроводжується утворенням дефектів. Кристалізація металу при формуванні , хімічна неоднорідність металу, взаємодія рідкого металу зварювальної ванни твердим металомдеталі, з газами та шлаком, найбільше впливають на утворення зварювальних дефектів.

Зварювальні дефектиможуть бути викликані як фізико-хімічними явищами: кристалізаційні та холодні тріщини, несплавлення, неметалічні включення, пори, так і недотриманням технології зварювання: підрізи, пропалювання, непровари, відхилення геометрії шва і т. д. Зварні дефекти призводять до зменшення міцності конструкцій їх працездатності та аварій.

Можна усунути зміною просторового становища електрода. Зварювання способом «на підйом» дозволяє полегшити витікання рідкого металу в хвостову зону ванни розплавленого металу. І навпаки, зварювання на спуск, кутом вперед, зменшує глибину проплавлення.

Додавання кисню та вуглекислого газу до складу захисних газів при аргонного зварюваннятакож дозволяє покращити заповнення шва та усуває підрізи. Збільшення рідини розплавленого металу і заповнення кореня шва можна досягти попереднім нагріванням деталей, використанням спеціальних флюсів і збільшенням сили струму. Ретельне зачищення кромок перед проведенням зварювальних робітвидалення окисних плівок також зменшують ймовірність виникнення цього небажаного дефекту.

Підрізинайчастіше утворюються при автоматичному зварюванні кутових швів, а також при швидкісному зварюванні стикових швів. Причиною може бути занадто висока напруга або відведення електрода від осі шва, довга дуга. Підріз є більш глибоким проплавленням однієї кромки і утворення канавки у другої кромки зварного шва.

Усувають підрізи шляхом багатоелектродного зварювання (при зварюванні поздовжніх швів труб великого діаметра), попереднього підігріву деталей (для невеликих виробів), зварювання короткою дугою, зменшенням швидкості зварювання, застосуванням струму шунтування при зварюванні під флюсом і використанням електродів з високими показниками змочування.

Несплавленняза своєю суттю це підрізи великої величини. Способи ліквідації несплавлення зварного шва такі ж, як і підрізів.

Пропаличасто виникають при зварюванні конструкцій невеликої товщини. Вони є наскрізними отворами в тілі шва. Для усунення пропалів застосовують імпульсну дугове зварювання, використовують підкладки, що зміцнюють, зменшують силу струму і збільшують швидкість зварювання.

Неметалічні включення у зварному швінайчастіше зустрічаються у вигляді сульфідних та оксидних сполук. Це може статися внаслідок розчинення частинок покриття електрода, дроту або флюсу в металі шва, оксидів з поверхні кромок деталей, утворення оксидів за участю кисню атмосфери.

Відповідно способи усунення цього дефекту полягають у застосуванні якісних електродів без окисленого стрижня і обсипається обмазки, попередньо прожарених; ретельного зачищення кромок; використання захисних флюсів, флюсопаст та газів; вакуумування; перемішуванні шлаку в процесі зварювання. У разі багатошарового зварювання та наплавлення необхідно ретельне видалення кірки шлаку з кожного попереднього шару шва.

Вирішальну роль у пороутвореннявизначає вплив водню, азоту та окису вуглецю на процес утворення зварного шва. Небажані гази можуть утворитися в результаті поганого прокалювання електродів, наявності забруднень на зварювальному дроті і кромках, що зварюються, зварювання довгою дугою і використанні електродів з органічними покриттями.

Для захисту від впливу шкідливих газів атмосфери також застосовуються захисні гази та флюси. В іншому способи ліквідації пір схожі з попереднім видом дефектів. Ефективним є також проведення зварювання на постійному струмі зворотної полярності.

Пори у зварному шві

Тріщини- Найнебезпечніший дефект зварного шва. Особливо небажані тріщини, що виникають внаслідок надорожчання та наявності сірки у металі шва. Під час експлуатації дефектного зварного виробу може статися їхнє швидке зростання та аварійне руйнування конструкції. Теоретично зварювальних процесів розрізняють холодні, гарячі, макро- і микротрещины.

Головною причиною їх виникнення є наявність великих напруг, що розтягують, в навколошовній зоні і металі шва при їх охолодженні. Зварювання легованих, вуглецевих сталей та чавунів часто супроводжується утворенням тріщин.

Для зменшення напруг, що розтягують, застосовують термічну обробку до і після проведення зварювання, зварювання з підігрівом матами, оптимізують схему накладання швів (зварювання короткими симетричними швами), застосовують зварювальні матеріали з найменшою усадкою і вмістом шкідливих домішок, зварювання в захисних газах.

- Зовнішні дефекти, тріщини

- Що таке зварювальна тріщина?

- Підрізи: особливості

- Що являє собою пропал?

- Додаткові проблеми

Коли є недотримання технічних умов, виникають дефекти зварювання. При цьому спостерігається сильне погіршення зварних з'єднань.

Шви втрачають багато позитивних властивостей, таких, як:

- механічні;

- герметичність:

- суцільність.

Дефекти при зварюванні можуть мати різні причини:

- погана зварюваність деталі;

- якість електродів;

- флюс;

- режим зварювання;

- кваліфікація зварювальника;

- невідповідність технології.

Залежно від місця знаходження дефекти у шві поділяються на:

- зовнішні;

- внутрішні.

Дефекти зварювальних сполук впливають на певні характеристики виробу:

- міцність;

- форма;

- глибина розташування.

Небезпечними вважаються дефекти при зварюванні, що мають гострі контури.Дефекти зварювальних швів, що мають округлені форми, практично безпечні. Глибина дефекту безпосередньо впливає на показник міцності з'єднання.

Коли варяться важливі конструкції, дефекти шва не повинні бути глибшими за 8% від товщини заготовки. Найнебезпечнішими є дефекти зварювальних швів, які знаходяться під кутом в 90° по відношенню до зусилля, що розтягує. Дефекти, що знаходяться під маленьким кутом до основного зусилля, становлять мінімальну небезпеку.

Саме тому починає падати міцність зварних швівколи утворюються тріщини при зварюванні. Причому найбільший негатив несуть гарячі тріщини, коли вони виникають уздовж осі шва. Негативно впливають і непровари великої глибини.

Зовнішні дефекти, тріщини

![]()

В основному це стосується висоти шва та його ширини. Основними причинами вважаються:

- Погана обробка кромок. Утворюються проміжки, які доводиться заливати розплавленим металом.

- Переміщення електрода було уривчастим, у результаті шов вийшов різним за висотою. Змінюється його ширина, причому це спостерігається по всій довжині.

- Ігнорування технологічних умов.

Коли виникає такий дефект шви погано виглядають. Так як має місце нерівномірне усадження зварювання, можливі поява деформації, утворення напруги. Дефект може бути виявлений як візуальним оглядом, і спеціальним шаблоном. Такі дефекти зварювання можна усунути підварюванням, видаленням зайвого металу.

Зовнішні тріщини поділяються на:

- поздовжні;

- поперечні.

Тріщини у швах можна виявити в наплавленні та заготівлі. У самій деталі вони знаходяться ближче до району термічного впливу. Основними причинами виникнення тріщин вважаються:

- напруги;

- порушення структури матеріалу, коли з'єднання робиться зварюванням;

- високий вміст фосфору;

- вплив водню.

Повернутись до змісту

Що таке зварювальна тріщина?

Під тріщиною розуміється утворення переривчастого шва, викликаного механічним впливом, різким охолодженням. Цей дефект може мати вигляд мікротріщин. Виявити його можна спеціальними оптичними приладами, що мають 50-кратне збільшення.

Поздовжні тріщини можна побачити:

- у шві;

- у матеріалі;

- у місцях сплавлення.

Приховані тріщини виникають через появу високої напруги. Вони дуже схожі на сходи. В основному такий дефект мають зварні з'єднання великої товщини. Поява високих напруг у більшості випадків викликає недотримання зварювальної технології.

Поздовжні тріщини поділяються на кілька груп:

- Гарячі тріщини при зварюванні. Причиною появи вважається високотемпературна крихкість, характерна для сплавів.

- Холодні. З'являються коли метал починає повільно руйнуватися.

Поперечні тріщини зазвичай складають перпендикуляр осі зварювального шва. Виявляються у заготівлі, у районі температурного впливу.

Радіальні тріщини починаються в одній точці і розходяться в різні боки. Отримали другу назву – «зіркоподібні». Розташовуються у районі поперечних тріщин.

Там, де дуга відходить поверхні шва, з'являється поглиблення, так звана тріщина в кратері. Вона буває:

- поздовжній;

- поперечної;

- зіркоподібною.

Повернутись до змісту

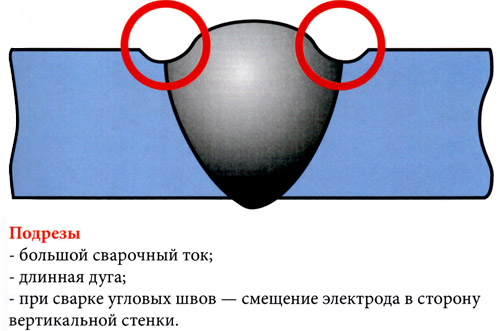

Підрізи: особливості

Дуже часто спостерігаються при зварювальному процесі. Відбувається поглиблення там, де шов з'єднується із основним металом.

Так як через появу підрізу зменшується товщина деталі, вона втрачає свою міцність. Велику небезпеку несуть підрізи, коли розташовуються робочою напругою, що перпендикулярно виникла.

Поява підрізу пов'язана з високою напругоюдуги, причому зварювання проводиться на підвищеній швидкості.

При цьому одна кромка отримує більш глибоке проплавлення, розплавлений метал починає текти. горизонтальній площині. Кількість такого розплаву недостатньо, щоб заповнити канавки.

Коли варяться кутові шви, виникнення підрізів пов'язане зі зміщенням електрода у напрямку вертикальної стінки. В результаті метал отримує дуже сильне нагрівання, починає плавитися і стікати на горизонтальну поверхню.

Утворення підрізів стикових швів пов'язане з подачею великого струму та неправильним розташуванням присадки.

Обробка тріщин, коли зроблені великі кути, також призводить до появи підрізів. Такий дефект впадає у вічі і вимагає повного переварювання.

Якщо підрізи мають невелику довжину, а переріз шва послаблюється лише на 5%, конструкція має статичні навантаження, переварювання не потрібне. Забороняється наявність підрізів у конструкціях, які працюють під великим тиском.

До дефектів зварних з'єднань відносяться різні відхилення від встановлених норм і технічних вимог, які зменшують міцність та експлуатаційну надійність зварних з'єднань і можуть призвести до руйнування всієї конструкції.

Найпоширеніші дефекти можна розділити такі основні групи: дефекти форми і розмірів зварних; швів; дефекти макро- та мікроструктури; деформації та короблення; зварних конструкцій.

Дефекти форми та розмірів зварних швів

Зазвичай форма та розміри швів встановлюються стандартами, правилами та нормами, технічними умовамита вказуються на; робочих кресленнях. Так, основні типи швів зварних з'єднань: та їх конструктивні елементипри ручній електродугового зварюваннярегламентовані ГОСТ 5264-69; при автоматичному та напівавтоматичному зварюванні під флюсом - ГОСТ 8713-58*; для зварних швів, виконаних тими самими способами під гострим і тупим кутом, керуються відповідно до ГОСТ 11534-65 і ГОСТ 11533-65.

* Тут і надалі цим знаком відзначені ГОСТи, до яких внесено зміни.

При зварюванні плавленням найчастішими дефектами зварних з'єднань є неповномірність шва, нерівномірна його ширина та висота (рис. 1), велика лускатість, бугристість, наявність сідловин. При автоматичному зварюванні дефекти виникають внаслідок коливання напруги в мережі, прослизання дроту в роликах, що подають, нерівномірної швидкості зварювання через люфти в механізмі пересування, неправильного кута нахилу електрода, протікання рідкого металу в зазор. При ручному та напівавтоматичному зварюваннях дефекти можуть бути викликані недостатньою кваліфікацією зварника, порушенням технологічних прийомів, поганою якістю електродів та інших. зварювальних матеріалів.

Рис. 1. Дефекти форми та розмірів шва

а – неповномірність шва; б – нерівномірність ширини стикового шва; в – нерівномірність по довжині катета кутового шва; h - необхідна висота посилення шва

Для зварювання тиском (наприклад, точкової) характерними дефектами є нерівномірний крок точок, глибокі вм'ятини, зміщення осей деталей, що стикуються.

Порушення форми та розмірів шва найчастіше свідчить про наявність таких дефектів, як напливи (натіки), підрізи, пропали та незавірені кратери.

Напливи(натек) (рис. 2) утворюються найчастіше при зварюванні горизонтальними швами вертикальних поверхонь в результаті натікання рідкого металу на кромки холодного основного металу. Вони можуть бути місцевими, у вигляді окремих застиглих крапель, або мати значну довжину вздовж шва. Причинами виникнення напливів є велика величина зварювального струму, довга дуга, неправильне положення електрода, великий кут нахилу виробу при зварюванні на підйом і спуск. У кільцевих швах напливи утворюються при недостатньому чи надмірному зміщенні електрода з зеніту. У місцях напливів часто виявляються непровари, тріщини та інші дефекти.

Підрізиявляють собою поглиблення (канавки), що утворюються в основному металі вздовж краю шва при підвищеному зварювальному струмі і довгій дузі, так як в цьому випадку збільшується ширина шва і оплавляються сильніше кромки. При зварюванні кутовими швами підрізи виникають в основному через зміщення електрода у бік вертикальної стінки, що викликає значне розігрів, плавлення та стікання її металу на горизонтальну полицю. У результаті вертикальній стінці з'являються підрізи, але в горизонтальній полиці - напливи. При газовому зварюванні підрізи утворюються через підвищену потужність зварювального пальника, а при електрошлаковій - через неправильну установку формуючих повзунів.

Підрізи призводять до ослаблення перерізу основного металу і можуть стати причиною руйнування зварного з'єднання.

Рис. 2. Зовнішні дефекти у швах

а - стикових; б – кутових; 1 – наплив; 2 – підріз.

Пропали- це проплавлення основного чи наплавленого металу з можливим утворенням наскрізних отворів. Вони виникають внаслідок недостатнього притуплення кромок, великого зазору між ними, підвищеного зварювального струму або потужності пальника при невисоких швидкостях зварювання. Особливо часто пропали спостерігаються у процесі зварювання тонкого металу та при виконанні першого проходу багатошарового шва. Крім того, пропали можуть мати місце в результаті поганого підібгання флюсової подушки або мідної підкладки (автоматичне зварювання), а також при збільшенні тривалості зварювання, малому зусиллі стиснення та наявності забруднень на поверхнях деталей, що зварюються або електродах (точкова і шовна контактні зварювання).

Незаварені кратериутворюються у разі різкого обриву дуги наприкінці зварювання. Вони зменшують переріз шва і можуть з'явитися осередками утворення тріщин.

Дефекти макроструктури

пори

Рис. 3. Дефекти макроструктури у швах

а - стикових; б – кутових; в - нахлесткових; 1 – непровар; 2 – тріщини; 3 - пори; 4 - шлакові включення

До дефектів макроструктури, що виявляються при збільшенні не більше ніж у 10 разів, відносяться газові пори, шлакові включення, непровари, тріщини (рис. 3).

Газові пориутворюються в зварних швах внаслідок швидкого затвердіння газонасиченого розплавленого металу, при якому гази, що виділяються, не встигають вийти в атмосферу.

Як правило, такий дефект зустрічається при підвищеному вмісті вуглецю в основному металі, наявності іржі, олії та фарби на кромках основного металу та поверхні зварювального дроту, використанні вологого або відсирілого флюсу, присутності шкідливих домішок у захисних газах, неправильному регулюванні полум'я зварювального пальника, зварювання, що порушує газовий захист ванни рідкого металу, неправильний вибір марки зварювального дроту, особливо при зварюванні в середовищі вуглекислого газу. Газові пори можуть бути розподілені у шві окремими групами, у вигляді ланцюжка вздовж шва або у вигляді окремих включень. Іноді утворюються наскрізні пори, звані свищі. Ступінь пористості шва і розмір окремих пір багато в чому залежать від того, як довго зварювальна ванна знаходиться в рідкому стані, що дозволяє газам, що утворюються, вийти зі шва.

Шлакові включенняє результатом недбалого очищення кромок деталей та зварювального дроту від окалини, іржі та бруду, а також (при багатошаровому зварюванні) неповного видалення шлаку з попередніх шарів. Крім того, вони виникають при зварюванні довгою дугою, неправильному нахилі електрода, недостатній величині зварювального струму або потужності пальника, підвищеної швидкості зварювання.

Шлакові включення різні за формою (від сферичної до голчастої) та розмірами (від мікроскопічних до кількох міліметрів). Вони можуть бути розташовані в корені шва між окремими шарами, а також усередині наплавленого металу.

Шлакові включення, як і газові пори , послаблюють перетин шва, зменшують його міцність і є зонами концентрації напруг.

Непроваромназивають місцеве несплавлення основного металу з наплавленим, а також несплавлення між собою окремих шарів шва при багатошаровому зварюванні через наявність тонкого прошарку: оксидів, а іноді і грубого шлакового прошарку всередині швів. Причинами непроварів є: погане очищення металу від окалини, іржі та бруду, малий зазор у стику, зайве притуплення та малий кут скосу кромок, недостатня величина струму чи потужності пальника, велика швидкість зварювання, зміщення електрода убік від осі шва.

При автоматичному зварюванні під флюсом та електрошлаковому зварюванні непровари зазвичай утворюються на початку процесу, коли основний метал ще недостатньо прогрітий. Тому зварювання починають на вхідних технологічних планках, що відрізаються надалі. Іноді непровари по перерізу шва виникають через вимушені перерви у процесі зварювання.

При точковому та шовному контактних зварюваннях причинами непроварів є недостатня величина струму, тривалість зварювання та тиску, велика робоча поверхня електродів. При стиковій контактному зварюваннінепровари найчастіше утворюються внаслідок несвоєчасного вимкнення зварювального струму.

Тріщини та непровари є найнебезпечнішим дефектом зварних швів. Вони виникають у самому шві та в навколошовній зоні, розташовуючись вздовж і впоперек шва у вигляді несплошностей мікро- та макроскопічних розмірів.

Тріщиниподіляють на гарячі та холодні залежно від температури їх утворення.

Гарячі тріщини з'являються в процесі кристалізації металу шва при температурі 1100-1300 0 С. Їх освіта викликається наявністю напіврідких прошарків між кристалами наплавленого металу шва в кінці його затвердіння і дією в ньому розсаджувальних напруг. Підвищений вміст у металі шва вуглецю, кремнію, водню та нікелю також сприяє утворенню гарячих тріщин. Вони зазвичай розташовані всередині шва та їх важко виявити.

Холодні тріщини виникають при температурах 100-300 0 С у легованих сталях та при нормальних температурах- у вуглецевих сталях відразу після остигання шва або через тривалий проміжок часу. Основна причина їх утворення - значні напруження, що виникають у зоні зварювання при розпаді твердого розчину, і скупчення під великим тиском молекулярного водню в порожнинах, що є в металі шва. Холодні тріщини виходять поверхню шва і добре помітні.

Дефекти мікроструктури

Мікроструктура шва та навколошовної зони (рис. 4) значною мірою визначає властивості зварних з'єднань та характеризує їх якість.

Дефектами мікроструктури зварної сполуки є: мікропори та мікротріщини, нітридні, кисневі та інші неметалеві включення, крупнозернистість, ділянки перегріву та перепалу.

На ділянці перегріву (див. рис. 4) метал має крупнозернисту будову. Чим більше зерна, тим менша поверхня їх зчеплення і вища крихкість металу (перегрітий метал погано чинить опір ударним навантаженням).

Найбільш небезпечним дефектом є перепал, при якому в структурі металу шва багато окислених зерен з малим взаємним зчепленням. Такий метал тендітний і не піддається виправленню. Перепал виникає при високій температурі зварювання, поганої ізоляції зварювальної ванни від повітря або надлишку кисню в полум'ї пальника.

Рис. 4. Схема розподілу структур у зварному шві та навколошовній зоні (цифрами I, II, III і т.д. позначені одні й ті ж ділянки на розрізі шва, кривою розподілу температур та шкалою температур на діаграмі залізо-вуглець)

I – неповне розплавлення; II – перегрів; III – нормалізація; IV – неповна перекристалізація; V – рекристалізація; VI - синеломкість

ДЕФЕКТИ ЗВАРЮВАЛЬНИХ СПОЛУК

Дефекти зварних з'єднань утворюються в результаті неправильно призначених режимів зварювального процесу та не дотримання технології виконання зварювання. Основні дефекти зварних сполук наведені в табл. 3С

Табл. 3С

|

Найменування |

Визначення |

|

|

ЗВАРЮВАННЯ ПЛАВЛЕННЯМ |

||

|

ПІДРІЗ |

Підріз- Дефект у вигляді поглиблення по лінії сплаву зварного шва з основним металом. Довга дуга; Надмірне зміщення електрода у бік вертикальної стінки (при зварюванні кутових швів). |

|

|

ПОРА У ЗВАРНОМУ ШВІ

|

Час у зварному шві -дефект зварного шва як порожнини округлої форми, заповненої газом. Причини виникнення дефекту: - швидке затвердіння газонасиченого розплавленого металу, при якому гази, що виділяються, не встигають вийти в атмосферу (швидке охолодження зварного з'єднання); Надмірна швидкість зварювання, що порушує газовий захист ванни рідкого металу; Підвищений вміст вологи в покритті електродів, флюс, захисні гази; Наявність забруднень (окалина, іржа, олія, фарба) на кромках основного металу та поверхні зварювального дроту. |

|

|

СВИЩ У ЗВАРНОМУ ШВІ

|

Свищ у зварному шві- Дефект у вигляді лійкоподібного заглиблення у зварному шві. Причини виникнення дефекту: Велика амплітуда коливань електрода; Перегрів основного металу; Підвищений вміст вологи у покритті електродів, флюсі, захисних газах. |

|

|

НЕСПЛАВЛЕННЯ

|

Несплавлення -відсутність з'єднання між металом шва та основним металом або між окремими валиками зварного шва. Причини виникнення дефекту: Погане очищення металу від забруднень (окалини, іржі, олії, фарби); Велика довжина дуги; Велика швидкість зварювання. |

|

|

НЕПРОВАР

|

Непровар- дефект у вигляді несплавлення у зварному з'єднанні внаслідок неповного розплавлення кромок або поверхонь раніше виконаних валиків зварного шва. Причини виникнення дефекту: Погане очищення металу від забруднень (окалини, іржі, олії, фарби); недостатня потужність джерела теплоти (мале значення зварювального струму, низька температура полум'я); Велика швидкість зварювання; Велика довжина дуги; Малий кут скосу кромок; Велика величина притуплення; Мінімальна величина зазору між кромками; Зміщення та перекоси кромок, що зварюються; Неправильний вибір полярності даної марки електродів. |

|

|

ШЛАКОВЕ ВКЛЮЧЕННЯ ЗВАРНОГО ШВА

|

Шлакове включення зварного шва- дефект у вигляді включення шлаку у зварному шві Причини виникнення дефекту: Погане очищення поверхні валиків від шлаку при багатошаровому зварюванні; нерівномірність плавлення електродного покриття; Малий зварювальний струм; Велика швидкість зварювання. |

|

|

НАПЛИВ |

Наплив на зварному з'єднанні- дефект у вигляді натікання металу шва на поверхню основного металу або раніше виконаного валика без сплаву з ним. Напливи утворюються найчастіше при зварюванні горизонтальних швів на вертикальній площині та зварюванні у вертикальному положенні. Причини виникнення дефекту: Завищене значення потужності джерела теплоти (велике зварювальний струм, Висока температура полум'я); Довга дуга; Неправильний нахил електрода до виробу при зварюванні на підйом і на спуск у вертикальному положенні; Неправильна підготовка кромок при зварюванні горизонтальних швівна вертикальній площині. |

|

|

ТРІЩИНИ

|

Тріщиназварного з'єднання Дефект зварного з'єднання у вигляді розриву у зварному шві та (або) прилеглих до нього зонах. Холодні тріщини –крихке міжкристалічне руйнування у шві та навколошовній зоні зварного з'єднання в області низьких температур(Як правило після повного остигання зварного з'єднання). Причини виникнення дефекту: Утворення гартувальних структур внаслідок надто великих швидкостей охолодження зварної сполуки; Підвищений вміст дифузійно-рухомого водню у зварному шві внаслідок неякісного очищення зварювальних матеріалів від забруднень та поганого захисту зварного з'єднання від впливу атмосфери; Великі зварювальні напруги Гарячі тріщини –крихке міжкристалічне руйнування металу шва і навколошовної зони, що виникає у твердо-рідкому стані при завершенні кристалізації, а також у твердому стані при високих температурах внаслідок міжзеренних деформацій. Причини виникнення дефекту: Велика кількість шкідливих домішок (сірки та фосфору) у зварному шві та металі зварюваних заготовок; Великі зварювальні напруги |

|

|

ПЕРЕПІГ І ПЕРЕГРІВ

|

Перепал- окислення та оплавлення меж зерен, що порушує зв'язок між ними. Є непоправним видом шлюбу. Перегрівхарактеризується різким зростанням розмірів зерна, що зумовлює зниження пластичності металу. Причини виникнення дефекту: підвищене значення потужності джерела теплоти (великий зварювальний струм, висока температура полум'я); Занадто повільне переміщення джерела теплоти (низька швидкість зварювання); |

|

|

ПРОПАЛ ЗВАРНОГО ШВА

|

Пропал зварного шва- дефект у вигляді наскрізного отвору в зварному шві, що утворився внаслідок витікання частини металу зварювальної ванни. Причини виникнення дефекту: підвищене значення потужності джерела теплоти (великий зварювальний струм, висока температура полум'я); Занадто повільне переміщення джерела теплоти (низька швидкість зварювання); Великий зазор між кромками, що зварюються; Мінімальна величина притуплення кромок; Погане підібгання до кореня шва флюсової подушки або мідної підкладки. |

|

|

ЗВАРЮВАННЯ ТИСКОМ |

||

|

Контактне точкове та шовне зварювання |

||

|

Непровар- Відсутність або малий діаметр литого ядра. |

Причини виникнення дефекту: Падіння напруги у мережі; Шунтування струму через сусідні точки чи довільні контакти; Великий тиск; Малий час зварювання. |

|

|

Виплеск металу- викид частини розплавленого металу із зони зварювання |

Причини виникнення дефекту: Погане очищення деталей або електродів; Мінімальний тиск; Велика сила зварювального струму; Великий час зварювання. |

|

|

Пропал |

Причини виникнення дефекту: Значне забруднення поверхні; Забруднення поверхні електродів; Зниження тиску. |

|

|

Тріщини |

Причини виникнення дефекту: невільне деформування деталей; Малий кувальний тиск. |

|

|

Раковини та пористість |

Причини виникнення дефекту: Мінімальний тиск; Забруднення поверхні металу; Виплеск при перегріві ядра. |

|

|

Контактне стикове зварювання |

||

|

Непровар, тріщини, раковини |

Причини виникнення дефекту: Недостатнє розігрів при оплавленні; Недостатнє осідання; Нестійке оплавлення перед осіданням |

|

|

Перегрів, перепал |

Причини виникнення дефекту: Мінімальна швидкість оплавлення. |

|

Контролює зварні з'єднання.

Зварні з'єднання перевіряють для визначення можливих відхилень від технічних умов, що пред'являються до цього виду виробів. Зовнішні дефекти виявляються зовнішнім оглядом Внутрішні ультразвуковим або рентгенівським просвічуванням. Виріб вважається якісним, якщо відхилення не перевищують допустимі норми.

Усунення дефектів зварювання

Виявлені в процесі контролю дефекти зварювання, які не відповідають технічним умовам, мають бути усунені, а якщо це неможливо, виріб бракує.

У сталевих конструкціях зняття бракованих зварних швів здійснюють плазмово-дуговою різкою або стружкою з подальшою обробкою абразивними колами. Потім дефекти заварюються. Усі виправлення зварних з'єднань повинні виконуватися за тією ж технологією та тими самими матеріалами, що застосовувалися при накладенні основного шва.

Напливи та інші нерівності форми шва виправляють механічною обробкою шва по всій довжині, не допускаючи заниження загального перерізу.

Виправлені шви піддають повторному контролю за методиками, відповідними вимогам до даного виду зварного з'єднання.

Відсутність дефектів з'єднань при зварюванні металів плавленням - єдина гарантія надійності зварних з'єднань. Дефекти зварних швів зменшують міцність та експлуатаційну надійність зварних з'єднань та можуть призвести до руйнування всієї конструкції.

Причинами виникнення дефектів зварних швівє порушення технологічного процесупри підготовці, складанні, зварюванні, термообробці вузлів, що з'єднуються, а також недбалістю і низькою кваліфікацією зварювальника.

Класифікацію дефектів наведено у міждержавному стандарті ГОСТ 30242-97 «Дефекти сполук при зварюванні металів плавленням. Класифікація, позначення та визначення».

Дефекти зварних з'єднань поділяються на шість груп:

- тріщини;

- порожнини, пори, нориці, усадкові раковини, кратери;

- тверді включення;

- несплавлення та непровари;

- порушення форми шва (підрізи, усадкові канавки, перевищення опуклості, перевищення проплаву, наплави, усунення, натіки, пропали);

- інші дефекти.

КЛАСИФІКАЦІЯ ДЕФЕКТІВ ЗВАРНИХ ШВІВ

ТРІЩИНИ

Тріщиною називається несплошність, викликана місцевим розривом шва або навколошовної зони, яка може виникнути внаслідок охолодження чи дії навантажень. Тріщини можуть бути поздовжні, поперечні, радіальні. Вони можуть бути розташовані в металі зварного шва, у зоні термічного впливу, в основному металі.

Причинами утворення тріщин є великі напруги, що виникають у зварних з'єднаннях при зварюванні. Тріщини з'являються при зварюванні високовуглецевих та легованих сталей внаслідок занадто швидкого охолодження. Часто тріщини утворюються у зварних з'єднаннях жорстко закріплених конструкцій.

За часом утворення тріщини поділяють на гарячі та холодні.

Також на утворення тріщин впливає підвищений вміст сірки та фосфору. Сірка підвищує схильність металу шва до утворення гарячих тріщин, а фосфор - холодних. Гарячі тріщиниз'являються в той час, коли метал зварного шва перебуває у стані між температурами його плавлення та затвердіння. Вони можуть бути у двох напрямках – вздовж та впоперек зварного шва. Гарячі тріщини зазвичай є результатом використання неправильного присадного матеріалу (алюмінієві та хромонікелеві сплави) та його хімічного складу(Наприклад, високий вміст у складі вуглецю, кремнію, нікелю та ін.) Гарячі тріщини можуть з'явитися в результаті неправильної заварки кратера, в результаті різкого припинення зварювання.

Холодні тріщини виникають після того, як зварювальний шовповністю остигає і твердне. Ці дефекти з'являються тоді, коли зварювальний шов не витримує навантажень, що діють на нього, і руйнується.

ПОРОЖНИНИ

Газова порожнина- це порожнина довільної форми, що не має кутів, утворена газами, затриманими у розплавленому металі. До довгастих порожнин належать несплошності, витягнуті вздовж осі зварного шва. До порожнин також відносяться усадкові раковини та кратери.

Усадкова раковина - це порожнина, яка утворюється внаслідок усадки при затвердінні.

Іноді (газової часом) називається газова порожнина зазвичай сферичної форми. Пори можуть відрізнятися за розміром і, як правило, розподіляються у випадковому порядку по зварювальному шву. Вони можуть бути як всередині шва, так і на його поверхні.

Свищі- Довгасті трубчасті порожнини, викликані виділенням газу.

Причинами утворення газових порожнин є наявність у зоні зварювання олії, фарби, окалини, іржі та інших забруднень. Причиною може бути використання сирих і непросушених електродів. Це ж стосується і сирих флюсів і домішок у захисних газах. Надмірно велика швидкість зварювання, недостатній чи надмірний потік захисного газу порушує газовий захист зварювальної ванни, що теж призводить до появи пір.

Пори з'являються і при неправильному виборі зварювального дроту, особливо в тому випадку, якщо зварювання здійснюється в вуглекислому газі, за наявності протягів, при несправності обладнання.

Кратеромназивається незаварена садибна раковина в кінці валика зварного шва. Виглядає він у вигляді вирви в середині зварювального шва при його закінченні. Причиною появи є різкий обрив дуги. Місце кратера має бути обов'язково заварене.

Сучасне обладнання зварювання має спеціальні програми для заварювання кратера. Воно дозволяють проводити закінчення зварювання на знижених струмах, у результаті кратер заварюється. При автоматичному зварюванні шов зазвичай закінчують на вивідній планці, де з'являється кратер.

ТВЕРДІ ВКЛЮЧЕННЯ

Тверді включення- це тверді сторонні речовини металевого або неметалічного походження, що залишилися у металі зварного шва.

Види твердих неметалевих включень: шлакові включення, флюсові, оксидні включення. Форми включень можуть бути різні. Зазвичай такі включення розташовуються межі єднання основного металу з наплавленим.

Причини виникнення твердих включень - бруд на кромках, малий зварювальний струм і висока швидкість зварювання, обсипання обмазки електродів, не видалення шлаку з попереднього шару при багатошаровому зварюванні.

Металеві включення-частки стороннього металу, що потрапили до металу зварного шва.

НЕСПЛАВАННЯ ТА НЕПРОВАРИ

Несплавленняназивається відсутність з'єднання між металом шва та основним металом або між окремими валиками зварного шва. Несплавлення можуть бути на бічній поверхні між валиками, в корені шва.

Причини утворення несплавлень- погана зачистка кромок, що зварюються, бруд, велика довжина дуги, недостатня сила струму, велика швидкість зварювання.

Непровар або неповний провар- це несплавлення основного металу на ділянці або по всій довжині шва, що з'являється через нездатність розплавленого металу проникнути в корінь з'єднання (заповнити зазор між деталями).

Виникнення цього дефекту криється в малому куті скосу кромок, що зварюються, і невеликому зазорі між ними.

Забруднення кромок також може бути причиною непроварів. При процесі зварювання непровар може утворитися через недостатнього зварювального струму, підвищеної швидкості зварювання, неточного напрямку електродного дроту. Зазвичай місце утворення непровару – корінь шва.

ПОРУШЕННЯ ФОРМИ ШВА

Порушення форми зварного шва- це відхилення форми зовнішніх поверхонь шва чи геометрії з'єднання від встановленого значення (Рис.6). До порушень форми шва відносяться: підрізи, наплави, пропали, незаварені кратери.

Підрізи- це поздовжні поглиблення на зовнішньої поверхнівалика шва по краях зварювального шва. Цей вид дефекту зазвичай викликаний неправильно підібраною швидкістю зварювання та напругою на дузі. При надто високій швидкості зварювання та підвищеній напрузі, зварний шов утворюється «горбатим». Через швидке затвердіння зварювальної ванни, у цьому випадку також утворюються підрізи. Зменшення швидкості зварювання усуває цей дефект.

На підрізи впливає довжина зварювальної дуги. При надто довгій дузі зварювальної ширина шва збільшується, тим самим збільшуючи кількість розплавленого основного металу. Так як при збільшенні довжини дуги тепловкладання залишається колишнім, його не вистачає на весь зварювальний шов, кромки швидко остигають, утворюючи підрізи. Зменшення довжини дуги не тільки позбавляє від підрізів, а й збільшує проплавлення.

При зварюванні кутових швів підрізи часто виникають через те, що зварювальна дуга спрямована більше на вертикальну поверхню. Розплавлений метал стікає на нижній край і його не вистачає для заповнення канавки.

Перевищення проплаву- надлишок наплавленого металу на звороті стикового зварного шва.

Увігнутість кореня шва - неглибока канавка з боку кореня шва, що виникла через усадку.

Лінійне зміщення— зміщення між елементами, що зварюються, при їх паралельному розташуванні на різному рівні. При розташуванні кромок елементів під кутом - усунення називається кутовим. Надмірною асиметрією кутового шва називається значне перевищення розмірів одного катета над іншим.

Наплав (наплив)- це надлишок наплавленого металу шва, що натек на поверхню основного металу. При наплаві сплавлення металів не утворюється. Наплав є затіканням рідкого металу безпосередньо з зварювальної ванни на кромки холодного основного металу.

Зазвичай причиною цього дефекту є неправильно підібрані режими зварювання (великий зварювальний струм, неправильний нахил електрода, велика довжина дуги, неправильні маніпуляції електродом) та окалина на поверхні, що зварюється. Підбір правильного режиму (відповідність зварювального струму зі швидкістю подачі матеріалу, підвищення напруги на дузі) і попереднє очищення кромок усувають появи наплавів.

Натік- це метал шва, що не має сплавлення з поверхнею, що з'єднується і утворився в результаті перерозподілу наплавленого металу шва під дією сили тяжіння. Натікання часто виникають при зварюванні кутових швів або стикових швів у горизонтальному положенні. При виконанні таких швів при зміщенні електрода виникає сильне розігрів вертикальної стінки, метал там плавиться раніше і стікає на горизонтальну полицю, утворюючи натіки.

Пропал- Витікання металу зварювальної ванни, що призводить до утворення в шві наскрізного отвору. В основному причинами пропалювання є великий струм, мала швидкість зварювання або великий проміжок між кромками зварного з'єднання. Найчастіше пропалювання утворюються при виконанні першого проходу багатошарового шва і при зварюванні тонкого металу.

Якщо під шов, що зварюється, погано підібгана флюсова подушка або мідна підкладка - теж може виникнути пропал або протік. Зниження зварювального струму, збільшення швидкості зварювання та відповідна підготовка геометрії крайок дозволяють усунути пропали.

ІНШІ ДЕФЕКТИ

До інших дефектів відносяться: випадкова дуга, бризки металу, вольфрамові бризки, поверхневі задираки, потонання металу та інші дефекти.

Випадкова дуга- Пошкодження основного металу, що виникло в результаті випадкового горіння дуги (коротке замикання електрода на основний метал).

Бризки металу- Дефекти у вигляді затверділих крапель на поверхні зварного шва або основного металу, що утворилися під час зварювання. Причинами виникнення цього дефекту є завищений зварювальний струм, неякісне покриття електрода, відсутність захисних покриттів, що забезпечують легке видалення бризок після зварювання.

Поверхневі задираки- Пошкодження поверхні через видалення тимчасово привареного пристосування.

Нерівномірна ширина шва, нерівна поверхня – невідповідність геометричних розмірів шва, необхідним. З'являється дефект через нестійкий режим зварювання, неточний напрямок електрода. Якщо це автоматизована зварювання, то причини полягають у коливанні напруги в мережі, прослизання дроту в роликах, що подають, протікання рідкого металу в зазори, неправильний кут нахилу електрода і т. д.

Усі дефекти зварного шва підлягають обов'язковому усунення!

При видаленні дефектних місць доцільно дотримуватись певних умов:

- довжина ділянки, що видаляється, повинна дорівнювати довжині дефектного місця плюс 10-20 мм з кожної сторони

- ширина обробки вибірки повинна бути такою, щоб ширина шва після заварки не перевищувала його подвійної ширини до заварки

- форма та розміри підготовлених під заварку вибірок повинні забезпечувати можливість надійного провару в будь-якому місці.

- поверхня кожної вибірки повинна мати плавні контури без різких виступів, гострих заглиблень і задирок

- при заварці дефектної ділянки має бути забезпечене перекриття прилеглих ділянок основного металу

- після заварки ділянку необхідно зачистити до повного видалення раковин та пухкості в кратері, виконати на ньому плавні переходи до основного металу.

Дефекти, що виходять на поверхню зварного з'єднання, виявляються при зовнішньому огляді, який обов'язковий для всіх зварних конструкцій. Для виявлення дефектів усередині зварних швів зазвичай використовують радіографічний та ультразвуковий контроль.

У компанії ПромЗварювання можна придбати Фотоальбом зовнішніх дефектів, а також набори приладдя для проведення зовнішнього огляду. Спеціалісти нашої компанії проконсультують Вас за телефонами: +375 29 653 48 55 (velcome) або +375 17 241-36-99, 241-78-99.

дефекти зварних з'єднань, дефекти зварного шва, зварний шов, зварних швів, форма шва, порушення форми шва, кромки шва, пропал металу, натік металу, проварка, проплав, наплав, причини дефектів шва, виникнення дефектів, класифікація дефектів, валик зварювання поверхневі задираки, незаварені кратери, несплавлення, непровари, газова пора, газова порожнина, садибна раковина, гарячі тріщини, холодні тріщини, усадкові раковини.