Виконує вертикальні шви. Як правильно варити шви: вертикальні, горизонтальні, стельові

Вертикальні шви виконують зі струмом на 10% меншим, ніж при зварюванні в нижньому положенні. Щоб метал не випливав із ванни, потрібно підтримувати коротку дугу. Використовуються електроди, що дають тонкий шар шлаку, що швидко-твердне («короткі» шлаки).

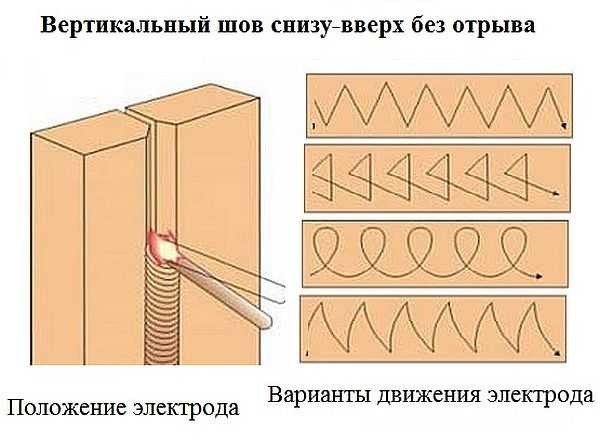

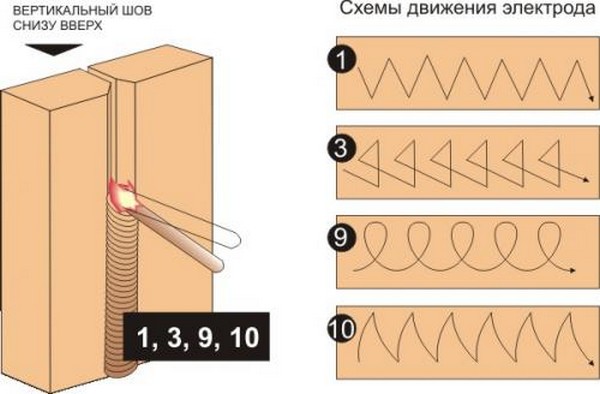

ЗНИЗУ ВГОРУ (НА ПІДЙОМ)

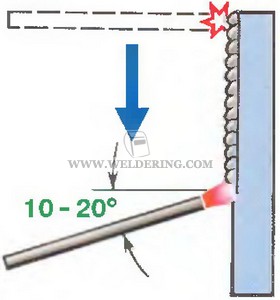

СПОСІБ ЗНИЗУ ВВЕРХ.Дугу збуджують у нижній точці шва. Зварюванням готують горизонтальний майданчик перетином, рівним перерізу шва. При цьому електрод здійснює поперечні коливання. Найбільший провар досягається при положенні електрода, перпендикулярному до вертикальної осі. Стекання розплавленого металу запобігають нахилу електрода вниз

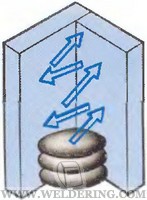

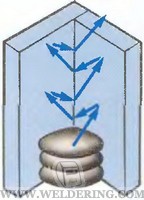

Найбільш зручний, поширений та продуктивний спосіб. Використовуються електроди діаметром до 4 мм. Поперечні коливання електрода: кутом, півмісяцем, "ялинкою".

Зверху донизу (на спуск)

СПОСІБ Зверху донизу.Дугу збуджують у верхній точці шва. Після утворення краплі рідкого металу електрод нахиляють так, щоб дуга була спрямована на рідкий метал

РУХ ЕЛЕКТРОДУ ПРИ ВИКОНАННІ ПРОХОДІВ

Спочатку наплавляють поличку на кромки, що зварюються, а потім невеликими порціями наплавляють метал, маніпулюючи електродом все вище, залишаючи внизу готовий зварний шов.

кутом

Електрод поперемінно піднімають вгору-вниз, безперервно наплавляючи метал на кромки та рівномірно переносячи його вгору електродом

"ялинкою"

Спочатку електрод піднімають праворуч, а потім опускають вниз. Крапля рідкого металу застигає між кромками. Потім піднімають електрод вліво і знову опускають вниз, залишаючи нову порцію металу.

У наявності на складі!

Висока продуктивність, зручність, простота в керуванні та надійність в експлуатації.

Зварювальні екрани та захисні шторки - у наявності на складі!

Захист від випромінювання при зварюванні та різанні. Великий вибір.

Доставка по всій Росії!

Зварювання одиночних валиків знизу нагору

При зварюванні вертикальних швів застосовується лише коротка дуга. Зварювальний струм переважно мінімальний або середній, що дозволяє вести безперервне зварювання без відриву дуги, без патьоків металу шва. Кут нахилу електрода до вертикальної площини становить 80°-90°, що сприяє більш прямому впливу зварювальної дуги на виріб і створює легкість у керуванні зварювальним процесом (рис. 48). При зварюванні електродом під кутом 45°-60° (рис. 49) штучно створюється «козирок» (нерівномірне розплавлення покриття), що заважає управлінню зварювальним процесом. Обов'язково маніпулювання електродом на ширину валика 2-4 діаметра електрода з покриттям.

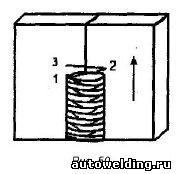

У міру наповнення зварювальної ванни електродним металом необхідно з кожним переходом з точки 1 положення 2 і назад в положення 3 робити підйом, затримуючись в місцях переходу. Затримка в часі повинна бути такою, щоб заповнити кратер електродним металом і плавно повернутися на протилежний бік не пізніше, ніж закристалізується там метал шва. Це сприяє формуванню «нормального» валика без підрізів і з плавним переходом до основного металу та мінімальних перепадів між лусочками. Тому дуже важливим є момент переходу. Пішов раніше – отримав підріз та «опуклий» валик. Перетримав - наплив і груба лусочка.

Багато зварювальників при зварюванні вертикальних швів застосовують маніпулювання електродом «дугою назад», що призводить до надмірної опуклості шва. Це пояснюється тим, що більша частинарідкого металу шва стікає до центру зварювальної ванни, т.к. у центрі шва більш висока температура, ніж краях валика. Методом «дугою назад», спускаючись до центру, збільшуємо кількість рідкого металу у центрі валика. Такий метод при зварюванні вертикальних швів виключити.

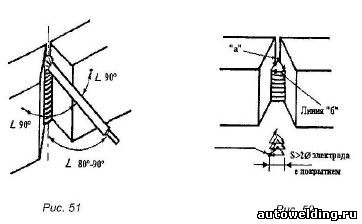

Зварювання кореневого валика (рис. 51)

Залежно від товщини металу, притуплення кромок, величини зазору рекомендується застосовувати три способи зварювання кореневого валика:

1. Зварювання «трикутником» (рис. 52) дозволяє отримати хороше проплавлення при малому зазорі (2 мм і менше) та максимальному притупленні кромки (від 1 до 2 мм). У процесі зварювання рідка ванна має бути під кутом, тобто. точка «а» (перемичка рідкого металу в зазорі між кромками) вище лінії «б» (кристалізується лусочки), що дозволяє рідкому шлаку стікати вниз, закриваючи валик, що кристалізується, і не заважати проплавленню кромок в зазорі. Після закінчення електрода кратер слід залишити також під кутом. Це потрібно для якісного запалення нового електрода. Зварювальна ванна під кутом досягається наступним чином: на початку зварювання набирається поличка, потім, піднімаючись зварювальною дугою по стінці до зазору, проплавляємо притуплення кромок у зазорі, потім спускаємося по правій стінці, після чого переходимо до лівого краю, формуючи зварювальний шов. Діаметр електрода 3мм. Зварювальний струм у середньому діапазоні - 90-100 А при Х-подібній обробці та мінімальний - 80...90 А при V-подібній обробці.

2. Зварювання «ялинкою» (рис. 53) при притупленні кромок і зазорі від 2 до 3 мм дозволяє отримати гарне проплавлення. Перетин валика середньої повноти (менше, ніж при зварюванні трикутником) дає можливість сформувати нормальний валик. Техніка зварювання наступна: від зазору по одній з кромок (як би притиснувшись електродом до кромки) спуститися по ній, подаючи електрод на себе на невелику відстань 5-7 мм, потім з постійним невеликим підйомом і. подачею електрода від себе повернутися в зазор; проплавити притуплення (при необхідності зробити затримку) і спуститися з іншого боку, виконуючи самі рухи, не допускаючи підтікань, підрізів, спостерігаючи формуванням валика і підтримуючи точку «а» вище лінії «б». Діаметр електрода 3 мм. Зварювальний струм для V-подібної обробки - 60...90 А, для X-подібної обробки - 90...100 А.

3. Зварювання методом «сходи» (рис. 54) застосовується при максимальному зазорі більше 2 мм та мінімальному притупленні кромок (або без притуплення), що забезпечує гарне проплавлення, формування зворотного валика. Перехід від краю до крайки проводиться по прямій з мінімальним постійним підйомом. Зварювання ведеться короткою дугою, але без спирання на «козирок» покриття. Затримка на кромках – максимальна, перехід – швидший, але плавний; переріз валика мале («легкий» валик). Діаметр електрода 3 мм. Зварювальний струм мінімальний 80 А ± 5 А - для V-подібної обробки кромок і середній 90-100 А для Х-подібної. Зварювальний процес вести безперервно (виняток - заміна електрода та зварювання тонкого металу).

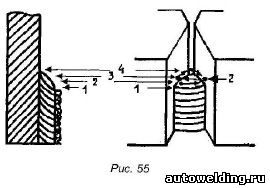

Велике значення якості зварного шва має запалення дуги. Початок запалення дуги рекомендується проводити в нижній частині застиглого кратера, збоку або в центрі шва, де доступ до вибірки (рис. 55). Перший прохід (з положення 1 до положення 2) слід робити швидко.

Це необхідно для виконання більш "плоського" валика, що дозволяє стікати шлаку вниз і уникнути зашлаковки при поверненні між першим і другим проходом, оскільки дуга ще не стабілізувалася, а ванна не набрала певної температури. При поверненні через місце запалення (положення 3) слід зробити коротку затримку для проплавлення початку зварювання, і тільки після стабільного запалення дуги та розігріву ванни, не допускаючи затікання шлаку в проміжок, необхідно перейти центром електрода в проміжок (у положення 4). У точці 4 обов'язково зробити затримку. Дуга коротка, горить в основному зі зворотного боку обробки, оплавляючи застиглий шлак зі зворотного боку та металеву перемичку, що дозволяє сформувати зворотний валик без ямочок на місці стикування електродів. Як тільки дуга почне в основному горіти з лицьового боку і рідкий метал вийде на лицьову сторону оброблення, необхідно спуститися електродом по одній з кромок (або по центру шва, залежно від розташування шлаку) і, зганяючи дугою рідкий шлак, пройти по попередньому проходу.

При кореневому валику малого перерізу (зварювання «сходами») після першого проходу краєм кратера необхідно (не допускаючи зашлаковки в зазорі) відразу переміщати електрод в точку 4 (у зазор).

Другий кореневий валик

Другий кореневий валик зі зворотного боку при Х-подібній обробці виконується електродом діаметром 3 мм на середньому або максимальному струмі 100-110A. Підвищений зварювальний струм необхідний хорошого проплавлення зворотного боку кореня шва. Попередньо потрібно зробити зачистку від шлаку, а при необхідності – механічну вибірку.

Залежно від повноти першого або другого кореневого валика зварювання третього проводити з наступною маніпуляцією:

а) коли кореневий валик легкий (малого перерізу) - варіант 2 або 3 - маніпулювання проводити «драбиною», проплавляючи кореневий вали і крайки по краях, при цьому обов'язково центром дуги (електрода) при маніпулюванні доходити до краю попереднього валика і провести затримку;

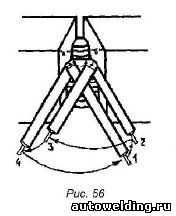

б) коли кореневий валик повний (варіант 1), крім маніпулювання електродом для формування «нормального» або «увігнутого» другого наступного третього валиків, допомагає в процесі зварювання розворот електрода до стінки, що проплавляється (площини). Це досягається розворотом кисті руки. На рис. 56 показано, коли зручніше робить зміна кута електрода. У положенні 1 дуга горить на площині «а» попередньому валику, центр дуги спрямований край валика. Електрод розташований приблизно паралельно площині "б". Заповнивши кратер електродним металом і не змінюючи положення електрода, плавно перейти в положення 2 до торкання електродом площині "б", а дугою до краю валика. Відчувши опору, зробити розворот кисті (не руки) так, щоб електрод зайняв положення 3 (паралельне площині «а») і центром дуги проплавляв край попереднього валика та стінку «б». Заповнивши кратер елетродним металом і не змінюючи кут електрода, перейти в положення 4, проплавляючи попередній дугою валик. Торкнувшись електродом площини «а», зробити розворот кисті та електрода в положення 1 і т.д. З кожним переходом проводити підйом електрода в залежності від формування валика, ширини та повноти (набраної ванни). При мінімальному підйомі і недостатній швидкості маніпулювання можуть бути патьоки (напливи) рідкого металу шва на шов, що закристалізувався. При надмірному підйомі та великій швидкості переходу від однієї кромки до іншої з'являються западання, пропуски та підрізи на стінці в зоні шва, на краю та в середині валика. Не рекомендується проводити розворот кисті та електрода в момент переходу від однієї кромки до іншої. В цьому випадку важко сформувати валик у центрі шва без підрізів, напливів та перепусток між лусочками шва.

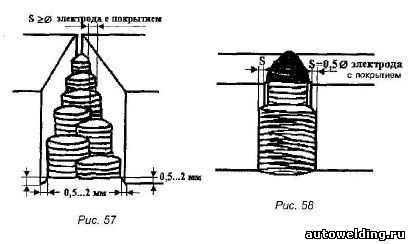

Багатошарове та багатопрохідне зварювання

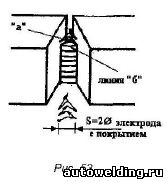

При зварюванні великих товщин застосовується багатошарове, багатопрохідне зварювання (рис. 57). Після кореневого валика другий і третій шар варяться електродом діаметром 3 мм або 4 мм (залежно від товщини основного металу та від ширини попереднього валика) в один прохід, при цьому кожен валик повинен бути «увігнутий» або «нормальний», що дозволяє досягти якісної зварювання наступних валиків. У наступних шарах при переході на два, три і більше проходів валики виконуються з невеликим посиленням електродом діаметром 4 мм. Між передостаннім валиком кожного шару та кромкою оброблення необхідно залишати відстань не менше діаметра електрода з покриттям.

Передостанній шар не повинен виходити за межі обробки. Рекомендується залишати незаповнене оброблення від 0,5 мм до 2 мм, що дозволяє легше сформувати якісний лицьовий шар.

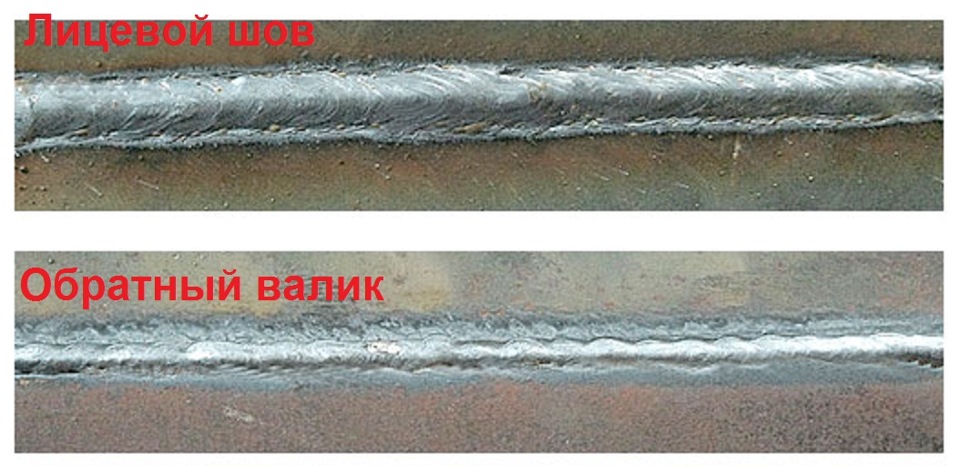

Ширина лицьового шару

Ширина лицьового шару дорівнює ширині оброблення плюс половина діаметра електрода з кожної сторони (рис. 58). Рекомендується застосовувати маніпулювання електродом «драбиною» або «дугою вперед».

Технологія електрозварювання базується на принципі плавлення металу за допомогою між заготівлею і електродом. електричної дуги. Температура дуги розплавляє метал у зоні зварювання, що дозволяє з'єднувати метали за допомогою зварного шва. Для різних металів та типів з'єднань передбачені певні режими зварювання, що відрізняються один від одного технікою ведення роботи, положенням та швидкістю ведення електрода, амплітудою його пересування.

Нижче розглянемо основні методи створення правильних зварних швів, що забезпечують надійність та якість з'єднання.

Типи зварних з'єднань

Класифікація зварних з'єднаньДосить велика, вони різняться на кшталт і виду зварювання деталей.

За типом з'єднання зварні швибувають односторонніми та двосторонніми. Вибір на користь одного або іншого типу з'єднання робиться в залежності від технічних параметрів виробу, що зварюється. Як правило, найбільш відповідальні конструкції зварюються за допомогою двостороннього шва, що забезпечує більшу надійність з'єднання.

За видом з'єднання зварні шви поділяються на:

- стикові

- таврові

- кутові

- внахльост

Стикові з'єднання

Цей вид з'єднання часто застосовується для зварювання листових. металевих конструкційта трубопроводів. Між заготовками, що зварюються, встановлюється зазор в 1-2 мм, а самі вони по можливості жорстко фіксуються, щоб уникнути зміщення. Під час зварювання зазор заповнюється розплавленим металом.

Металеві листи завтовшки до 4 мм зварюються одностороннім швом без їх попередньої обробки, за винятком обов'язкового зачищення від корозії.

При з'єднанні виробів завтовшки понад 4 мм може застосовуватися як односторонній, так і двосторонній шов. У цих випадках проводиться попереднє оброблення кромок у зоні зварювання.

Стикове зварювання заготовок товщиною понад 12 мм вимагає обов'язкового накладання двостороннього шва, оскільки одностороннє зварювання не може розплавити такий шар металу. При цьому необхідно провести попереднє оброблення кромок з обох боків. У разі якщо конструктивні особливостізаготовки не дозволяють зробити двостороннє оброблення кромок, шов зварюється в кілька проходів, заповнюючись багатошаровим наплавом.

Зварювання внахлест

З'єднання внахлест застосовується для заготовок товщиною до 8 мм. При застосуванні цього виду з'єднання проварювання здійснюється з двох сторін, щоб уникнути попадання вологи та виникнення корозії між листками.

Для отримання якісного шва при зварюванні внахлест, електрод повинен перебувати під кутом від 15 до 45 градусів до робочої поверхні. При відхиленні від цих значень значна частина розплаву розтікається убік від стику, що значною мірою знижує міцність сполуки.

Кутові та таврові з'єднання

Технологія роботи при цих видах з'єднання багато в чому схожа. Таврові з'єднання в розрізі аналогічні букві Т, а кутові букві Г.

Залежно від товщини металу, таврові з'єднання можуть зварюватися одним мулом двома швами, з попередньою обробкою або без неї.

Вимоги до зварювання кутових швів такі ж, як і у випадку з тавровими, оскільки, по суті, кутовий шовсприймається як частина таврового.

Для якісного з'єднання кутових або таврових елементів, площини, що зварюються, слід розташувати під однаковим кутом. Оптимальним є їх зварювання «в човник». При з'єднанні деталей різної товщини кут нахилу у бік більш товстої заготовки повинен становити близько 60 градусів. У такому положенні більша частина прогріву припаде на товсту деталь, що дозволить уникнути наскрізного прогорання тонкого металу.

Просторове становище зварних швів.

Крім вищезгаданих видів з'єднань, зварні шви розрізняються і за своїм просторовим розташуванням.

Найбільш простим та комфортним для зварювальника є робота зі з'єднаннями, створюваними в нижньому положенні. У цьому випадку досить просто контролювати напрямок шва і уникати розтікання розплавленої маси. Як правило, зі швами, що зварюються в нижньому положенні без особливих зусиль може впоратися навіть зварювальник, який не має великого досвіду та кваліфікації.

Інші просторові положення зварних швів, таких як вертикальні, горизонтальні та стельові, вимагають певної технічної підготовки та достатньої кваліфікації. Для якісного зварювання вертикальних, горизонтальних та стельових швів необхідно витримувати технологічні норми, прописані для того чи іншого виду зварювання.

Як правильно варити вертикальний шов?

Складність зварювання заготовок, що у вертикальному положенні у тому, що розплав під впливом сили тяжкості стікає вниз, не заповнюючи шва. Щоб уникнути цього, необхідно утримувати кінець електрод ближче до звареної ванни, використовуючи коротку дугу. При роботі з деякими марками електродів, їх можна спирати на деталь, що зварюється.

Попередня підготовка кромок елементів, що зварюються, повинна проводитися в залежності від типу з'єднання і товщини деталей. Далі заготівлі фіксуються в необхідному положенні зварними швами-прихватками, що не допускають усунення елементів.

Правильно варити вертикальний шов можна як знизу нагору, так і навпаки. Більш якісний шов виходить при пересуванні електрода знизу догори. Зварювання шва зверху донизу вимагає уважного контролю зварної ванни, проте досвідчені зварювальники використовуючи цю схему роботи можуть отримати непоганий результат.

Для зварювальників-початківців при з'єднанні вертикальних швів допустиме зварювання з відривом дуги. Цей метод більш простий, тому що при відриві дуги метал остигає, не встигаючи стікати вниз. Схема рухів електрода стандартна - з боку на бік петельками або знизу вгору.

Як правильно варити горизонтальний шов?

Технологічний регламент цього зварного з'єднання багато в чому схожий з попереднім. Для запобігання стіканню розплавленого металу рекомендується збільшити швидкість пересування електрода, що зменшує прогрівання металу. Крім того, можна короткочасно відривати дугу, дозволяючи металу остигати. Ще один метод – невелике зниження зварювального струму. Для отримання якісного шва слід застосовувати один із зазначених методів.

Як правильно варити стельовий шов?

Цей вид зварних з'єднань вважається найбільш складним і потребує високої кваліфікації та майстерності виконавця. Для того щоб правильно варити стельовий шов електрозварюванням потрібен постійний контроль звареної ванни. При створенні з'єднання зварювальний електродутримується під прямим кутом до деталей, створюючи коротку, але постійну дугу. Рекомендована схема ведення електрода - кругові рухи, що розширюють площу шва.

Фінішна обробка зварних швів

Як правило, більшість зварних з'єднань вимагають подальшої обробки для видалення розплаву, окалини, шлаку. Крім того, нерідко виникає необхідність вирівнювання опуклої поверхні шва.

При зачистці шва, в першу чергу, з використанням молотка та зубила видаляються з поверхні шва бризки, окалина та шлак. Далі, за потреби, за допомогою кутошліфувальної машини проводиться вирівнювання шва. Зернистість абразивного кола підбирається залежно від необхідного рівня гладкості шва.

В окремих випадках зварний шов покривається тонким шаром розплаву олов'яного.

Установки для автоматичного зварювання поздовжніх швів обечайок - у наявності на складі!

Висока продуктивність, зручність, простота в керуванні та надійність в експлуатації.

Зварювальні екрани та захисні шторки - у наявності на складі!

Захист від випромінювання при зварюванні та різанні. Великий вибір.

Доставка по всій Росії!

Зварювання одиночних валиків на вертикальній поверхні

При виконанні цієї операції рідкий метал прагне донизу, що призводить до зміщення вершини шва в нижню частину. Щоб уникнути напливів зварювання, проводиться вузькими валиками, без поперечних коливань. Ширина валика, що рекомендується, - 1-2 діаметри з покриттям - досягається певною швидкістю зварювання. Зварювальний струм необхідно підібрати максимально допустимий для товщини металу та за відсутності підрізу у верхній частині шва. Нахил електрода по відношенню до вертикальної площини необхідно витримувати 80-90° (рис. 41 а). При цьому дуга горить із максимальною глибиною проплавлення основного металу. Зменшується до мінімуму вплив «козирка», що штучно створюється при зварюванні електродом під кутом, меншим 80°. Необхідна ширина та посилення валика досягається швидкістю зварювання, довжиною дуги та коливальними рухами вздовж напрямку зварювання (трохи вперед і назад). Нахил електрода по відношенню до напрямку зварювання важливо витримувати в залежності від поведінки шлаку (мал. 41б), більша частина якого стікає в нижню частину шва, що дозволяє витримувати кут нахилу електрода близьким до 90 °, а іноді зварювати «кутом вперед».

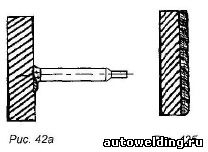

Наплавлення на вертикальній площині

Кожен виконаний валик при наплавленні є поличкою для наступного. Центром дуги (електрода) слід проходити по верхній межі шва з такою швидкістю, щоб нижня частина рідкої ваннипроходила по вершині або мало не сягала вершини попереднього валика (рис. 42 а).

Наплавлення ведеться знизу нагору. Останній валик (рис. 42 б) рекомендується варити на зварювальному струмінижче на 10-20 А при тому ж діаметрі електрода або використовувати електрод меншого діаметра, підібравши відповідний зварювальний струм.

Наплавлення на вертикальній площині дозволяє застосовувати продуктивний метод «зварювання по шлаку», але потребує високої кваліфікації та великого досвіду зварювальника.

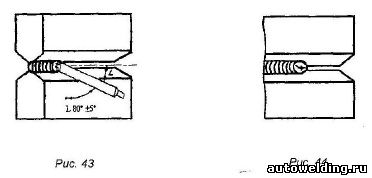

Зварювання стикових з'єднань у горизонтальному положенні 1-й – кореневий валик виконується без поперечних коливальних рухів короткою дугою. Кут нахилу електрода необхідно витримувати 80 ± 5 ° (рис.43) в залежності від проплавлення верхньої кромки оброблення. Кут нахилу електрода по відношенню до напрямку зварювання все в тій же залежності. Шлак частково стікає вниз, а частина в зазор, що дозволяє варити під прямим кутом. Залежно від проплавлення в зазор, витримувати зварювання "кутом вперед" - коли необхідно зменшити проплав, і "кутом назад" - коли необхідно більше проплавлення кореня шва. Зварювальний струм мінімальний чи середній. При заміні електрода необхідно дотримуватись рекомендацій, описаних для зварювання в нижньому положенні. Довжина дуги – залежно від зазору. Короткою дугою можна користуватись у випадках, необхідних для більшого проплавлення. Середня дуга - коли зазор достатній для хорошого проплавлення зворотного боку кореня шва. Запалювання на застиглому кратері горизонтальних швів робити зверху по діагоналі кратера вниз («зазор») (рис. 44). З'єднання лусочки в такому випадку виходить рівним або з мінімальним переладом. Швидкість проходу від початку запалення до зазору повинна бути трохи швидше, ніж швидкість зварювання. Швидкість зварювання витримувати такою, щоб валик формувався «нормальним» без підрізу у верхній частині та без напливу у нижній його частині.

Другий шар виконується в один прохід, на вищому струмі (середньому) і, якщо дозволяє ширина першого валика, застосувати електрод більшого діаметра. Зварювання робити «кутом назад». Швидкість зварювання вибрати такий, щоб зварювальна ванна оплавляла і з'єднувала електродним металом обидві кромки.

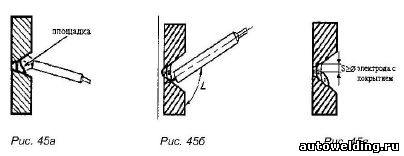

Наступний шар, 3-й, виконується за двома варіантами:

1) (рис. 45а), якщо другий валик сформований з майданчиком, то 3-м валиком краще заповнити «човник» між верхньою кромкою обробки та другим валиком. Зварювання робити «кутом назад»;

2) (рис. 45б), якщо другий валик «нормальний», то третій шар необхідно виконати у два валики. Третій валик виконати з посиленням між нижньою кромкою обробки і другим валиком таким чином, щоб відстань між верхньою кромкою і валиком, що виконується, залишалося не менше діаметра електрода з покриттям (рис. 45в). Четвертий валик виконати в залежності від повноти третього валика та від відстані між верхньою кромкою та вершиною третього валика.

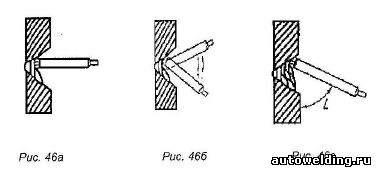

При S = діаметр електрода з покриттям зварювання проводити без маніпулювання (рис. 46а).

При S > діаметр електрода з покриттям зварювання проводити з поперечним маніпулюванням електродом, як показано на рис. 46б Поперечні коливальні рухи між верхньою кромкою і третім валиком дозволяють сформувати нормальний валик. Це єдиний випадок при горизонтальному зварюванні, коли можна робити поперечні коливання. Поверхневі силинатяг верхньої кромки утримують рідкий метал шва від набряку вниз, що дозволяє варити ширший валик. В обох випадках швидкість зварювання вибрати таку, щоб нижня частина рідкої ванни з'єднувалася з вершиною третього валика без нависання, а у верхній частині не було підрізу на кромці оброблення.

Наступні шари виконувати з тією ж технікою зварювання, що і третій шар, використовуючи нижню кромку обробки як майданчик, що дозволяє вести зварювання на середньому та максимальному струмі зварювання.

Заповнюючи обробку, особливу увагу необхідно звернути на верхню кромку, де найбільше можливе утворення дефектів. Перед зварюванням останнього верхнього валика у кожному шарі потрібна ретельна зачистка від бризок, шлаку, нагару. Нахил електрода при зварюванні останнього валика показано на рис. 46в. При заповненні обробки нижній край заповнюється швидше, верх відстає. Щоб підрівняти заповнення оброблення, слід валик (20) (рис. 47) виконати так, щоб залишити майданчик на нижньому валику (19) для наступного шару, який починається валиком 23. Лицьовий шар вариться вузькими валиками, у вигляді наплавлення. Останній верхній валик (27) виконується на зварювальному струмі на 10-20 А менше ніж попередні валики. При Х-подібній обробці при підготовці та зварюванні зворотної сторони використовувати всі прийоми, описані вище.

Березень 30, 2017

Зварювання горизонтальних, вертикальних швів інвертором

Зварювання якісних вертикальних та горизонтальних швів виробляють різними способами. Насамперед їх класифікують за методом з'єднання деталей між собою. Залежно від того, наскільки серйозні вимоги висуваються до надійності зварювальних швів, розплавлений метал може накладатися з одного або з обох боків. Коли мається на увазі двостороння техніка зварювання, конструкція виходить значно міцнішою. Якщо ж шов буде лише один, то часто виріб починає перекошувати.

Щоб зварні шви вийшли максимально надійними та якісними обов'язково перед початком зварювальних робітслід очистити заготовки від іржі напилком або болгаркою.

Стикове з'єднання застосовується, як правило, у разі, якщо необхідно з'єднати між собою листовий металабо торцеві частини труб. Заготовки слід розташувати один щодо одного таким чином, щоб між ними залишався незначний зазор, величина якого не повинна перевищувати 2 мм. Якщо є можливість, їх слід жорстко зафіксувати за допомогою струбцин. У процесі проведення зварювальних робіт зазор заливатиметься розплавленим металом.

Якщо товщина металу не перевищує 4 мм, то професійні зварювальники не вдаються до особливих заходів підготовки за винятком очищення від іржі. Зварюють виріб строго з одного боку. За більшої товщини формують вже подвійний шов. Також потрібно спеціальне оброблення кромок заготівлі.

Готують з'єднання за однією з наступних технологій:

- Якщо елемент має товщину від 4 до 12 мм, то краї слід зачищати одним з зручних способів. Обробку кромки потрібно буде проводити лише на одному елементі. При товщині 8-10 мм зачистку здійснюють у формі латинської літери V. Інші обробки технологічно складніші, тому до них вдаються досить рідко;

- При отриманні зварних стиків при товщині металу понад 12 мм, обов'язково виготовляють подвійний шов, так як таку товсту заготовку прогріти і розплавити тільки з одного боку неможливо. Обрізають кромки за двосторонньою технологією у формі літери Х, так як звичайне оброблення призводить до занадто великого розрізу металу.

Як отримати якісний шов у горизонтальній площині?

Розібратися в тому як варити горизонтальний шов може навіть зварювальник-початківець. Саме з даного способузварювання розпочинають навчання зварному ремеслу. Зварювання вертикальних швів значно складніше, його можуть освоїти лише досвідчені фахівці.

Незважаючи на те, що зварювання горизонтального шва видається, на перший погляд, досить простим. технологічним процесом, У ньому також є певні підводні камені, які можуть зрештою сильно зіпсувати роботу.

Як при горизонтальних, так і при вертикальних з'єднаннях металу за допомогою зварювання інвертором певний вплив на проведення робіт певний вплив гравітації. З нижнього шва розплавлений метал витікатиме до нижньої кромки, а бульбашки повітря почнуть підніматися до поверхні, утворюючи на наплавці піну. Якщо шов верхній, то метал у розплавленому стані капатиме прямо на зварювальника, що може призвести до серйозних пошкоджень.

Зварювання горизонтальних швів складає так званої короткої дузі під час використання слабкого струму. Особливу увагуслід приділяти електроду, як він розташовується щодо деталей, що з'єднуються, а також щодо одержуваного зварного з'єднання.

Технологічний процес включає такі важливі етапи:

- Зварювання інвертором починається з утворення першого валика шва, що здійснюється лише на короткій дузі. Електроді ведуть уздовж лінії одержуваного з'єднання, не відхиляючись від неї ні вправо, ні вліво. Його також слід тримати під кутом приблизно 80 градусів. Даний нахил дозволяє металу проникати до стелі шва, що формується, причому практично весь шлак буде виходити на поверхню деталей;

- Другий валик зварюємо, встановивши середнє значення струму, електрод слід проводити рівно, стежачи за швом. Ширина розділу цьому етапі виходить дещо більше, тому проведення даних робіт слід використовувати електрод потовще;

- Третій валик при зварюванні інвертором необхідний для заповнення всієї обробної кромки.

Горизонтальні шви виходять найбільш якісними за дотримання даної послідовності робіт.

Технологія виробництва вертикальних швів

Щоб розібратися в тому, як правильно варити вертикальний шов електрозварюванням, слід запам'ятати, що тут буде використовуватися зовсім інша технологія. На зварювання вертикальних швів поздовжнього типу ще більший вплив має гравітація, тому що розплавлений метал заготовки стікатиме вниз, а всі гази піднімаються.

При зварюванні вертикальних швів необхідно брати до уваги низку певних нюансів:

- Валики поздовжніх швів роблять максимально тонкими, щоби не утворювалися напливи. При цьому при формуванні валика електрод проводять тільки строго в одному положенні;

- Зварювання стельового шва у вертикальному положенні передбачає утворення валика, ширина якого буде порівнянна з діаметром електрода. Перевищення у разі можливо, але з більше, ніж удвічі;

- Вертикальне зварювання має на увазі використання максимальної сили струму, щоб не виходили підрізи основного металу;

- Дугу та електрод також проводять під кутом приблизно 80 градусів.

Підсумок

Незважаючи на те, що горизонтальні і вертикальні шви не дуже відрізняються один від одного, при їх формуванні слід враховувати особливості з'єднань. Тільки в цьому випадку можна отримати виріб максимально високої якості.