Вид зварного з'єднання трубних елементів називається. Креслення. Недоліки зварних з'єднань

Зварне з'єднання – нероз'ємне. Воно утворюється шляхом зварювання матеріалів деталей у зоні стику і вимагає ніяких допоміжних елементів. Міцність з'єднання залежить від однорідності та безперервності матеріалу зварного шва та оточуючої його зони.

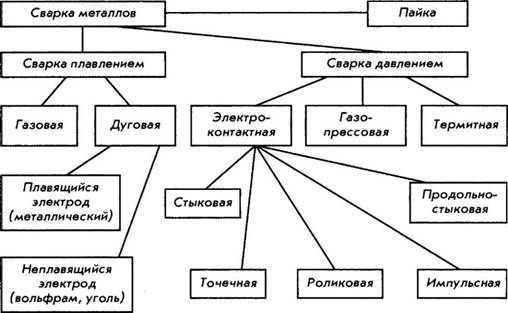

Види зварювання, що застосовуються в сучасному машинобудуванні, дуже різноманітні. Кожен з них має свої конкретні галузі застосування. З усіх видів зварювання найпоширеніша електрична. Розрізняють два основні види електрозварювання: дугову та контактну.

Електро дугове зварювання заснована на використанні теплоти електричної дуги для розплавлення металу. Для захисту розплавленого металу від шкідливої дії навколишнього повітря на поверхню електрода наносять товсту захисну обмазку, що виділяє велика кількістьшлаку та газу, утворюючи ізолююче середовище. Цим забезпечують підвищення якості металу зварного шва, механічні властивостіякого можуть різко погіршитися під впливом кисню та азоту повітря.

З тією ж метою виробляють зварювання під флюсом.Цей вид зварювання зараз є основним видом автоматичного зварювання. Продуктивність автоматичного зварювання під флюсом в 10...20 разів і більша за ручну. Підвищення продуктивності досягають шляхом застосування струму 1000...3000 А замість 200...500 А при ручне зварювання. Це забезпечує раціональне формування шва і підвищує швидкість зварювання.

У той час як при ручному зварюванні утворення шва досягається в основному за рахунок металу електрода (рис. 3.1 а), при автоматичному зварюванні шов формується значною мірою за рахунок розплавленого основного металу (рис. 3.1 б), що не тільки скорочує час , а й значно знижує витрату електродного матеріалу. Автоматичне зварювання під шаром флюсу забезпечує високі і, що особливо важливо, однорідні механічні властивості з'єднань, що не залежать від індивідуальних якостей зварювальника.

В електрошлаковому зварюванніджерелом нагрівання служить теплота, що виділяється при проходженні струму від електрода до виробу через ванну шлаку. Електрошлакове зварювання призначене для з'єднання деталей великої товщини. Товщина деталей, що зварюються, практично не обмежується. Електрошлакове зварювання дозволяє замінювати складні та важкі цільнолиті та цільноковані конструкції звареними з окремих простих виливків, поковок та листів, що значно полегшує та знижує вартість виробництва. Це зварювання застосовне і для чавунних виливків.

Контактна зварказаснована на використанні підвищеного опору омічного в стику деталей і здійснюється декількома способами.

При стиковому контактному зварюваннючерез деталі пропускають струм, сила якого сягає кількох тисяч ампер. Основна кількість теплоти виділяється в місці стику, де є найбільше

опір; метал у цій зоні розігрівається до пластичного стану або навіть поверхневого оплавлення. Потім струм вимикають, а розігріті деталі здавлюють із деякою силою - відбувається зварювання металу деталей по всій поверхні стику. Цей вид зварювання рекомендують застосовувати для стикових з'єднань деталей, площа поперечного перерізуяких порівняно невелика.

При точковому контактному зварюванніз'єднання утворюється не по всій поверхні стику, а лише в окремих точках, до яких підводять електроди зварювальної машини.

При шовне контактне зварюваннявузький безперервний або уривчастий шов розташований уздовж стику деталей. Це зварювання виконують за допомогою електродів, що мають форму дисків, які котяться в напрямку зварювання. Точкове та шовне зварювання застосовують у нахлесткових з'єднаннях переважно для листових деталей товщиною не більше 3...4 мм та тонких стрижнів арматурних сіток. На відміну від точкової шовне зварювання утворює герметичні сполуки.

Усі розглянуті види контактного зварюваннявисокопродуктивні, їх широко застосовують у масовому виробництві для зварювання труб, арматури, кузовів автомобілів, металевої обшивки залізничних вагонів, корпусів літаків, тонкостінних резервуарів тощо.

Зварне з'єднання є найбільш досконалим з нероз'ємних з'єднань, оскільки краще за інших наближає складові деталі до цільних.При зварюванні простіше забезпечують умови рівноміцності, зниження маси та вартості виробу.

Зварювання застосовують не тільки як спосіб з'єднання деталей, а й як технологічний спосіб виготовлення самих деталей.Зварні деталі в багатьох випадках з успіхом замінюють литі та ковані (рис. 3.2, де а- зубчасте колесо; б- кронштейн; в- Корпус). Для виготовлення зварних деталей не потрібні моделі, форми або штампи. Це значно знижує їх вартість при одиничному та дрібносерійному виробництві. Зварювання таких виробів, як зубчасті колеса або колінчасті вали, дозволяє виготовляти їх більш відповідально.

|

Рис. 3.1 |

Ezzzzzzz&4

Стінні частини (зубчастий вінець, шийка) з високоміцних сталей, а менш відповідальні (диск і маточина колеса, щока колінчастого валу) - з менш міцних та дешевих матеріалів. У порівнянні з литими деталями зварні допускають меншу товщину стінок, що дозволяє знизити масу деталей і скоротити витрату матеріалу. Велике поширення набули штампосварні конструкції (рис. 3.2, в),що замінюють фасонне лиття, клепані та інші вироби. Застосування зварних та штампо зварних конструкційдозволяє у багатьох випадках знизити витрату матеріалу чи масу конструкції на 30...50%, зменшити вартість виробів 1,5...2 разу.

Зварні з'єднання – нероз'ємні сполуки, утворені за допомогою встановлення між деталями міжатомних зв'язків, за допомогою розплавлення кромок, що їх з'єднуються, їх пластичного деформування або спільною дією того й іншого.

Зварні з'єднання знайшли найширше застосування у промисловості. Без застосування зварювання нині не випускається практично жодна машина. Багато автомобілів мають зварні рами, корпус заднього мосту, диски коліс, кузови.

Широкому поширенню зварних з'єднань сприяло наявність у них великої кількостіпереваг перед клепаними сполуками.

Переваги зварних з'єднань:

1. висока технологічність зварювання, що обумовлює низьку вартість зварного з'єднання;

2. зниження маси зварних деталей проти литими і клепаними на 25…30%;

3. можливість отримання зварного шва, рівноміцного основному металу (при правильному конструюванні та виготовленні);

4. можливість отримання деталей складної форми із простих заготовок;

5. можливість отримання герметичних сполук;

6. висока ремонтопридатність зварних виробів.

Недоліки зварних з'єднань:

1. короблення (самовільна деформація) виробів у процесі зварювання та при старінні;

2. можливість створення процесі зварювання сильних концентраторів напруг;

3. складність контролю якості зварних з'єднань без їхнього руйнування;

4. складність забезпечення високої надійності при дії ударних та циклічних, у тому числі і вібраційних, навантажень.

За способом утворення зварного шва зварні з'єднання можна розділити на утворені з розплавленням кромок, що з'єднуються.(зварювання плавленням) та без розплавленнякромок деталей, що з'єднуються. З найбільш поширених способів до зварювання плавленням відносяться сполуки, виконані електродуговийзварюванням з різними її модифікаціями ( ручна дуговаелектродом, що плавиться і неплавиться, зварювання під шаром флюсу, зварювання в середовищі захисних газів та ін.), газовим зварюванням(при нагріванні кромок, що зварюються теплом газового полум'я), електрошлаковим зварюванням, зварюванням лазерним променем, електронним пучком та деякі інші види зварних з'єднань.

У групу з'єднань без розплавлення кромок входять з'єднання, виконані ковальським зварюванням, усіма видами контактного зварювання (стиковим, точковим, шовним), зварюванням за допомогою пластичного холодного деформування, зварюванням вибухом, дифузійним зварюванням у вакуумі, зварюванням тертям та інші види з'єднань.

В даний час основна маса зварних з'єднань, виконаних електродуговим зварюваннямстандартизовані. За взаємним розташуванням частин зварного з'єднання останні можна розділити на 5 основних типів: стикове, кутове, таврове, нахльостковеі торцеве.

Метал, що затвердів після розплавлення і з'єднує зварені деталі з'єднання, називають зварювальним швом. Формування зварювального шва супроводжується частковим оплавленням поверхонь деталей, що у освіті зварного з'єднання. Поверхні деталей, що зварюються, що піддаються частковому оплавленню при формуванні зварювального шва і беруть участь в утворенні з'єднання, називаються зварюваними кромками.

За аналогією із заклепочними швами зварні шви за функціональним призначенням ділять на міцні, Від яких не потрібно забезпечення герметичності, щільні, головна вимога до яких герметичність, та міцнощільні, У яких вимога міцності поєднується з вимогою герметичності просторів, що розділяються.

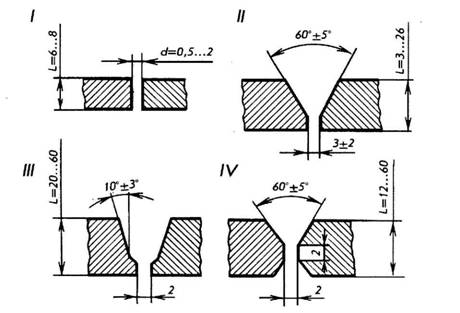

За формою поперечного перерізу зварні шви поділяються на стикові(рис. 35, I) та кутові(Рис. 35, II). Крім того, поперечний переріз шва залежить від форми підготовки кромок під зварювання. Так, наприклад, у стикових з'єднанняхзастосовуються шви з відбортуваннямкрайок, без скосу країв(рис. 35, Іа), с V -Образною обробкою кромок (рис. 35, Iб) з K -Образною обробкою кромок (рис. 35, Ів) X -Образною обробкою кромок (рис. 35, Iг). Шви з обробкою кромок використовуються і в інших видах з'єднань. Форма оброблення кромок залежить від товщини металу, що зварюється, від виду зварювання (ручна або автоматична), від способу захисту розплавленого металу від окислення (зварювання під шаром флюсу, зварювання в середовищі захисних газів і т.п.) і деяких інших факторів. Для найбільш поширених видів зварювання (ручна електродом, що плавиться, напівавтоматична і автоматична під шаром флюсу та ін) обробка кромок стандартизована.

По формі зовнішньої поверхнішви можуть бути плоскі (рис. 35, IIа), увігнуті (рис. 35, IIб), опуклі (рис. 25, IIв). Іноді опуклі шви необґрунтовано називають посиленими, а увігнуті – ослабленими. Однак посилення зварювального шва сприяє концентрації напруг у навколошовній зоні металу, що негативно позначається на працездатності з'єднання при змінних навантаженнях, а увігнутість зменшує робочий переріз шва, збільшуючи цим напруги в ньому.

За розташуванням швів щодо діючого навантаження зварні шви поділяють на: лобові(рис. 36, а), поздовжня вісь яких перпендикулярна діючим зусиллям, флангові(рис. 36, б) або бічні, поздовжня вісь яких у напрямку збігається з напрямком діючих зусиль, та косі(рис. 36, в), поздовжня вісь яких спрямована під деяким кутом до напрямку діючого навантаження. Шви, ділянки яких мають різний напрямок до діючих зусиль, називають комбінованими(Рис. 36, г).

Для зварних конструкцій найбільш істотною є відмінність швів за умовами роботи. За цією ознакою всі шви можна розділити на робітники, призначені для сприйняття основних навантажень, та з'єднувальніабо сполучні, призначенням яких є лише скріплення окремих елементів конструкції в єдине ціле.

Відомі деякі інші ознаки поділу зварювальних швів, не представлені в даній лекції.

Критерієм працездатності більшості зварних з'єднань можна вважати міцність шва і навколошовної зони при діючих у з'єднанні навантаженнях, які можуть мати різний характер.

6.3. Паяні сполуки

Паяні сполуки- це сполуки, утворені за рахунок хімічної або фізичної (адгезія, розчинення, утворення евтектик) взаємодії розплавлюваного матеріалу - припою з кромками деталей, що з'єднуються.

Застосування розплавлюваного припою обумовлює нагрівання деталей, що з'єднуються. Тим не менш, істотною відмінністю паяння є відсутність оплавлення поверхонь, що з'єднуються.

Паяні з'єднання широко застосовуються в транспортному машинобудуванні (паяні радіатори систем охолодження), в приладобудуванні та електроніці (монтаж друкованих платта навісних елементів), а також у деяких інших галузях виробництва. Деякі типи паяних сполук представлені на рис. 37.

Переваги паяних сполук:

1. можливість з'єднання різноманітних матеріалів;

2. можливість з'єднання тонкостінних деталей;

3. можливість отримання з'єднання важкодоступних місцях;

4. корозійна стійкість;

5. мінімальна концентрація напруг внаслідок пластичності припою;

6. герметичність паяного шва.

Недоліки паяних сполук:

1. знижена міцність шва проти основним металом;

2. вимоги високої точності обробки поверхонь, складання та фіксації деталей під паяння.

Як припої для паяння сполук найчастіше застосовуються різні метали і деякі сплави, температура плавлення яких істотно нижча, температури плавлення матеріалу деталей, що з'єднуються.

6.4. Клейові з'єднання

Клейові з'єднанняутворюються за допомогою адгезійних сил, що виникають при затвердінні або полімеризації клейового шару, що наноситься на поверхні, що з'єднуються.

Відмінність клейового з'єднання від паяного полягає в тому, що клеї не є металами, тоді як припої – це метали або їх сплави. Залежно від складу та властивостей клеїв їх полемірація може відбуватися як за кімнатної температури, так і при нагріванні.

Всі клеї можна розділити на конструкційні - такі, які здатні витримувати після затвердіння навантаження на відрив і зсув, і неконструкційні - сполуки із застосуванням яких не здатні тривалий часвитримувати навантаження.

До конструкційних можна віднести клеї БФ, епоксидні, ціакрин та ін. До неконструкційних - клей 88Н, іноді гумовий та ін.

Більшість клеїв вимагає витримки клейового з'єднання під навантаженням до утворення схоплювання та подальшої досушування у вільному стані. Деякі клеї вимагають нагрівання для випарювання розчинника та подальшої полімеризації. Клейові з'єднання часто застосовують як контровочні для різьбових з'єднань. Як правило, клейові з'єднання краще працюють на зсув, ніж відрив.

Розрахунок паяних і клейових з'єднань ведеться на зсув або відрив - залежно від їх конструкції.

На закінчення слід зазначити, що перелік нерухомих сполук, що використовуються в промисловості, далеко не обмежується представленими у цій лекції. Крім того, технічна думка не стоїть на місці, а отже, постійно з'являються нові методи з'єднання деталей, а отже, і нові види з'єднань.

Крім нерухомих з'єднань, які не підлягають розбиранню, існує великий клас з'єднань. Останні будуть розглянуті в наступних лекціях.

Зварюваннямназивається процес отримання нероз'ємних сполук за допомогою місцевого нагрівання та розплавлення кромок, що з'єднуються поверхонь металевих деталей. Зварюванням можна з'єднувати також термопластичні пластмаси (таке зварювання здійснюється гарячим повітрям або розігрітим інструментом).

Зварювання має ряд переваг перед клепаними сполуками:

1. Економія металу. У зварних конструкціях стики виконуються без допоміжних елементів, котрі обтяжують конструкцію, в клепаних - за допомогою накладок (див. рис. 92, II і 93). У зварних конструкціях маса наплавленого металу, як правило, становить 1...1,5% і рідко перевищує 2% маси виробу, у той час як у клепаних маса заклепок досягає 3,5...4%;

2. Зниження трудомісткості виготовлення. Для заклепувального з'єднання потрібно свердлити отвори, які послаблюють деталі, що з'єднуються, точно розмічати центри отворів, зенкувати під потаємні заклепки, застосовувати багато різноманітних пристосувань і т. п. У зварних конструкціях не потрібно виконувати перелічені попередні операції і використовувати складне допоміжне обладнання;

3. Зменшення вартості виробів. Вартість зварних виробів нижче клепаних за рахунок зменшення маси з'єднань та трудомісткості їх виготовлення;

4. Збільшення якості та міцності з'єднання. Зварні шви створюють у порівнянні з клепаними абсолютно щільні та герметичні з'єднання, що має виключно велике значенняпід час виготовлення резервуарів, котлів, вагонів, цистерн, трубопроводів тощо.

До технології зварювальних робітвідносяться різні процеси, іноді навіть протилежні за своїм характером. Наприклад: різання металів та інших матеріалів, наплавлення, напилення та металізація, зміцнення поверхні. Однак основне і головне завдання - отримання нероз'ємних з'єднань між однаковими або різними металами та неметалічних матеріалів у найрізноманітніших виробах.

Форма і розміри таких сполук змінюються в широких межах від точки зварювання в кілька мікрометрів (рис. 95), що з'єднує напівпровідник з провідником в будь-якій мікросхемі радіоелектроніки, до декількох кілометрів зварних швів 1, які виконуються при будівництві морських суден. Матеріали виготовлення зварних конструкцій дуже різноманітні: алюміній та її сплави, стали всіх типів і призначень, титан та її сплави і навіть такий тугоплавкий метал, як вольфрам (температура плавлення ~3400° З).

Рис. 95

Також різні за своїми властивостями неметалеві матеріали, що піддаються зварюванню: поліетилен, полістирол, капрон, графіт, кераміка з окису алюмінію та ін.

Пайка, хоч і відрізняється за своєю природою від зварювання, також відноситься до області зварювальної технологіїі знаходить дуже широке застосування в приладобудуванні та машинобудуванні, крім того її починають застосовувати навіть у будівельних конструкціях.

З кожним роком застосування зварювання в народному господарствірозширюється, а клепки – скорочується. Однак зварні сполуки мають суттєві недоліки – термічні деформації, що виникають у процесі зварювання (особливо тонкостінних конструкцій); неможливість зварювання деталей із тугоплавких матеріалів.

Класифікація основних видів зварювання показано на рис. 96. Усі способи поділяються на дві групи: зварювання плавлення та зварювання тиском.

Рис. 96

Зварювання плавленням

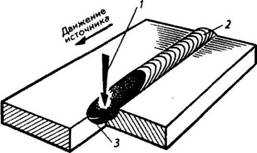

Зварювання плавленням- це процес з'єднання двох деталей, або заготовок в результаті кристалізації загальної зварювальної ванни, отриманої розплавлення кромок, що з'єднуються. Джерело енергії при зварюванні плавленням має бути великої потужності, високої зосередженості, тобто концентрувати енергію, що виділяється, на малій площі зварювальної ванни і встигати розплавляти все нові і нові ділянки металу, забезпечуючи цим певну швидкість процесу.

Процес зварювання (2 - зварювальний шов) плавленням здійснюється джерелом енергії 1, що рухається по зварюваних кромках 3 із заданою швидкістю (рис. 97). Розміри та форма зварювальної ванни залежать від потужності джерела та від швидкості його переміщення, а також від теплофізичних властивостейметалу.

Рис. 97

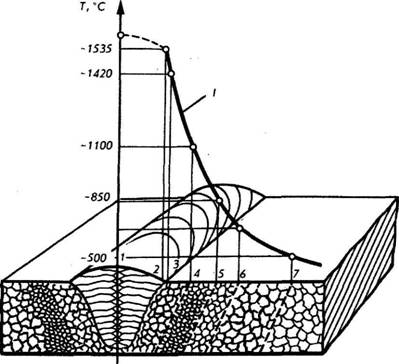

У зварному з'єднанні прийнято розрізняти три області (рис. 98): основний метал- частини майбутнього виробу, що з'єднуються, призначеного для експлуатації; зона термічного впливу(навколошовна зона) - ділянки металу, в яких він знаходиться деякий час при високій температурі, що доходить на лінії сплавлення до температури плавлення металу; зварний шов - метал шва, що представляє литу структуру з характерними рисами.

Рис. 98

Кожен вид зварювального процесу має свої особливості та знаходить застосування у тій чи іншій сфері виробництва, де він дає необхідна якістьвироби та економічно доцільний. Найбільш широке застосування для зварювання металів плавленням знайшли газова та дугові видизварювання.

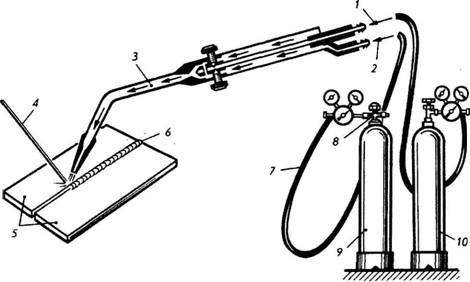

При газовому (або автогенному) зварюванні як джерело енергії використовують полум'я ацетиленокисневого пальника (рис. 99), що має високу температуру (близько 3000°С) і значну потужність, що залежить від кількості ацетилену (8 - редуктор для регулювання величини подачі газу), що згорає за секунду. Кисень 1 з кисневого балона 10 і ацетилен 2 з ацетиленового балона 9 подаються по шлангах 7 газовий пальник, де утворюється горюча суміш 3. На виході з сопла пальника виникає полум'я. Коли місце, що нагрівається деталей доводиться до розплавленого стану, до полум'я підводять присадковий матеріал 4, який, розплавляючись разом з кромками деталі 5, утворює зварювальний шов 6.

Рис. 99

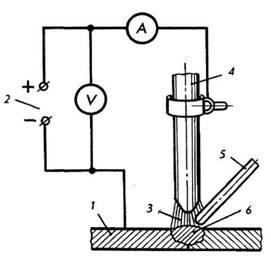

Дугове зварювання. При дуговому зварюванні (рис. 100) як джерело енергії 2 використовується електричний дуговий розряд 3, що виникає при приєднанні деталей 1, що зварюються, до одного, а електрода 4 - до іншого полюса джерела струму. Рух електрода з дуговим розрядом і підведеним до його зони присадним матеріалом (у вигляді прутка) 5 щодо кромок виробу змушує переміщатися зварювальну ванну, що утворює зварний шов 6.

Рис. 100

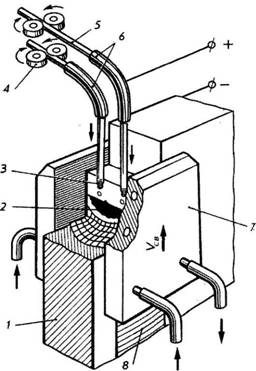

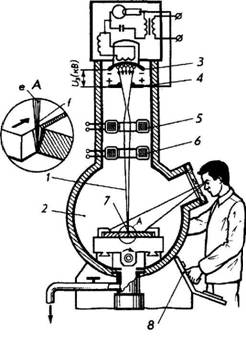

Електрошлакове зварювання застосовується для автоматичного зварювання вертикальних швів із металу великої товщини.

Електрошлакове зварювання. При електрошлаковому зварюванні (рис. 101) деталі, що зварюються, встановлюють вертикально і збирають під зварювання із зазором між кромками. Електродні дроти 5 (їх може бути кілька і до того ж різного складу) подаються силовими роликами 4 через вигнуті струмопровідні мундштуки 6 в зазор між зварюваними деталями 1. У процесі зварювання автомат рухається вгору по напрямних, а мундштуки здійснюють коливальні рухи, подаючи дроту 2, в якій вони розплавляються при температурі Т рівної 1539°С разом з металом кромок, що сплавляються, і утворюють зварний шов 8. Рідка шлакова і металева ванни утримуються мідними повзунами 7, що піднімаються разом з автоматом, охолоджуваними зсередини водою. Шлак 3, відокремлюючись від металу, спливає.

Рис. 101

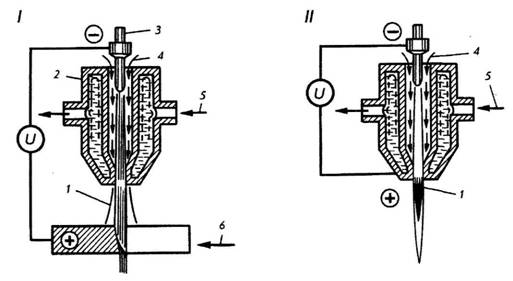

Плазмове зварювання.При плазмовому зварюванні використовують дуговий розряд у плазмотроні, який дає плазмовий струмінь 1 з дуже високою температурою (рис. 102).

Рис. 102

Плазмотрон є приладом 2, в якому дуговий розряд 3 збуджується в каналі 4, і тиском газу (аргону, азоту, повітря) стовп дуги розтягується і виривається з сопла, що охолоджується проточною водою 5, за межі плазмотрона. Може бути два типи плазмотронів: з власним анодом, на який замикається розряд за рахунок дрейфу електронів, або дугою непрямої дії - дуговий розряд виникає між двома електродами, але не замикається на виріб 6. зварювальної технікичастіше використовують плазмотрон другого типу. Плазмове зварювання та обробка матеріалів знайшла широке застосування у промисловості.

При зварюванні алюмінієвих сплавів якість зварних з'єднань залежить від надійності захисту зони зварювання інертним газом та підготовки кромок виробу.

Аргонодугове зварювання. Так для аргонодугового зварювання (3 сопло) алюмінію застосовують плавиться електрод-дрот 7, що збігається за складом з основним металом виробів, що зварюються 2 або вольфрамовий електрод, що не плаває (рис. 103). Для відповідальних конструкцій частіше застосовують останній метод, при цьому присадковий метал подають збоку безпосередньо в дуговий розряд 4, 5, 6 або зварювальну ванну 1 поряд з дуговим розрядом.

![]()

Рис. 103

Аргонодугову зварювання застосовують також для з'єднання деталей і ститану та його сплавів. Титан - метал, що нагадує на вигляд сталь, має також дуже високу хімічну активність, дещо поступаючись у цьому відношенні алюмінію. Титан має температуру плавлення – 1668°С.

При звичайній температурі титан дуже стійкий до дії довкілля, оскільки закритий окисною плівкою. У такому пасивному стані він навіть стійкіший, ніж корозійностійка сталь. За високих температур окисний шар перестає захищати титан. При температурі вище 500 ° С він починає активно реагувати з довкіллям. Тому титан та його сплави можна зварювати (рис. 104) лише у захисній атмосфері аргону, з яким він не може реагувати.

Рис. 104

Зварювання тиском

Зварювання тиском- Це процес з'єднання поверхневих шарів деталей. При з'єднанні відбувається активна дифузія частинок, що веде до повного зникнення межі розділу та проростання через неї кристалів.

У сучасному машинобудуванні та приладобудуванні зварювання тиском здійснюють декількома шляхами залежно від типу виробів та вимог, які до них пред'являються.

Контактне зварювання широко застосовується у машинобудуванні виготовлення виробів і конструкцій, головним чином із сталей. Вона відноситься до зварювання із застосуванням нагрівання та тиску. Нагрів здійснюється електричним струмом, який проходить через місце контакту двох деталей, що зварюються. Тиск, необхідний для зварювання, створюється або електродами, що підводять електричний струм, або спеціальними пристроями.

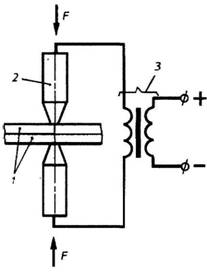

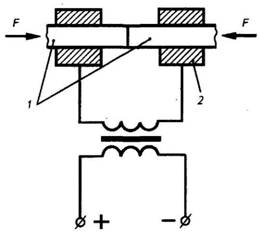

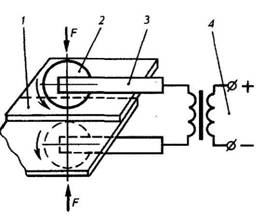

Розрізняють три різновиди контактного зварювання: точкове - окремими точками (рис. 105), що застосовується для тонколистових конструкцій зі сталі (наприклад, кузова автомашин). Заготовки, що зварюються, 1 затискаються між електродами 2, через які проходить електричний струм. великої силивід вторинної обмотки понижуючого трансформатора 3 Місце контакту зварюваних частин розігрівається до високої температури, і під тиском зусилля F відбувається зварювання; стикову - оплавленням або тиском (рис. 106), що застосовується для виготовлення металорізального інструменту та ін. У цьому випадку деталі 1, що зварюються, з силою стикуються і утримуються затискачами 2, до яких підводиться електричний струм; роликову (рис. 107, де 1 - деталі, що зварюються; 2 - ролики; 3 - електроди; 4 - джерело енергії) - що забезпечує безперервний (герметичний) або переривчастий шов.

Рис. 105

Рис. 106

Рис. 107

У будівельних конструкціях та в машинобудуванні зварювання - основний спосіб отримання нероз'ємних з'єднань деталей зі сталей всіх марок, чавуну, міді, латуні, бронзи, алюмінієвих сплавів та ін.

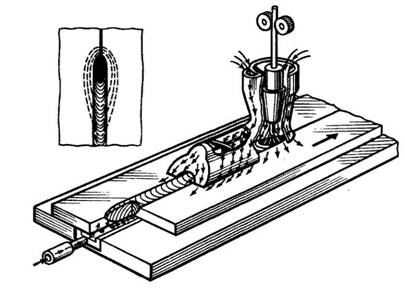

Автоматизація процесу зварювання

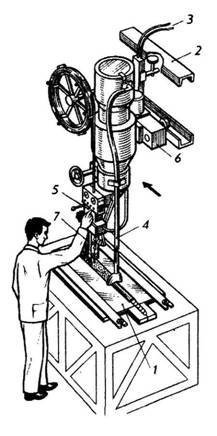

Широке поширення зварювання у промисловості стимулювало створення обладнання для механізації та автоматизації зварювальних процесів. Водночас автоматизація зварювання зажадала докорінної зміни технологічного процесу. В одних випадках зварювальний апаратнерухомий, а виріб переміщається щодо нього із заданою швидкістю, а в інших - встановлюється на саморушний візок 6 - «трактор», що йде по напрямних 2, прикріпленим на нерухомому виробі 1, або поряд з ним (рис. 108).

Рис.108

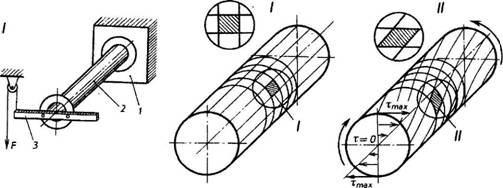

l – довжина ділянки. З рис. 57 II видно, що чим далі точка деформованого перерізу відстоїть від осі стрижня, тим більше її переміщення по дузі кола при крученні. Отже, за законом Гука та напруги у різних точках будуть різні. Найбільші напруги кручення r m ах виникають найбільш віддалених точках, розташованих на поверхні стрижня. Напруга у будь-якій точці дорівнює r = р/(R r m ах), де: r - напруга кручення;

Рис. 57

р - відстань крапки до осі стрижня; R – радіус стрижня.

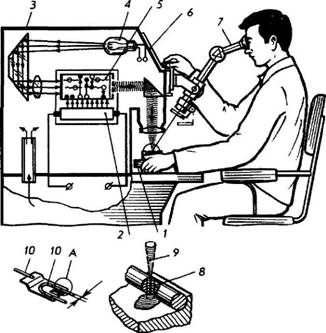

На виробництві знайшла широке застосування напівавтоматичне дугове зварювання, сутність якого полягає в наступному: механізм подачі електродного дроту 3,4 і пульт управління 5 встановлюють окремо від головки або інструменту, зварювальний дріт подається по гнучкому шлангу, через який також підводиться електричне живлення до зварювального інструменту .

Функції зварювальника в цьому випадку значно спрощуються, тому що йому потрібно рухати лише зварювальну головку (інструмент) у потрібному напрямку та на певній висоті від виробу.

Електронно-променеве зварювання

Цей вид зварювання є результатом взаємодії пучка електронів, прискорених електричним полем, з поверхнею металу якої ці електрони віддають накопичену в електричному полі енергію (енергія гальмування), розплавляючи і навіть частково випаровуючи її.

Прототипом устаткування отримання пучка електронів служить рентгенівський апарат просвічування біологічних об'єктів у медичних цілях чи досліджень. Схема установки для зварювання електронним променем показано на рис. 109. У камері 2 з глибоким вакуумом (тиск 1 10 -4 Па і менше) між катодом 3, що емітує (забезпечує електричний зв'язок) електрони, і анодом 4, що мають всередині отвір, створюється потік електронів, або електронний промінь 1. Для збільшення щільності енергії електронний промінь фокусують магнітними лінзами і направляють на виріб 7, з'єднаний із землею. Управління 8 електронним променем здійснюється магнітним пристроєм, що відхиляє промінь у потрібному напрямку.

Рис. 109

Фізична сутність цього процесу зварювання полягає в тому, що електрони при проходженні електричного поля великої напруженості прискорюються і набувають великого запасу енергії, яку вони передають у вигляді теплоти виробам, що зварюються.

Недоліком цього методу є необхідність надійного захисту обслуговуючого персоналу від рентгенівського випромінювання, що шкідливо впливає на живі організми.

Лазерне зварювання

Лазер, або квантовий оптичний генератор (ОКГ), створює потужний імпульс монохроматичного випромінювання за рахунок оптичного збудження атомів домішки в кристалі рубіна або в газах.

Це абсолютно нове джерело енергії високої концентрації відразу знайшло застосування у техніці зв'язку в промисловості для обробки металів.

Сутність процесу отримання потужного потоку світлових квантів полягає в тому, що атоми будь-якої речовини можуть перебувати в стабільних і збуджених станах і при переході зі збудженого стану в стабільний вони виділяють енергію збудження у вигляді променистої квантів енергії.

Порушення атомів може відбуватися різними шляхами, але найчастіше це здійснюється внаслідок поглинання променистої енергії.

Схема оптичного квантового генератора або лазера представлена на рис. 110, де 1 - маніпулятор для налаштування розташування деталі щодо променя; 2 – газорозрядна імпульсна лампа; 3 – оптичний квантовий генератор; 4 – освітлювач місця зварювання; 5 - рубін (джерело, що випускає фотони); 6 – пульт управління; 7 – бінокулярний мікроскоп; 8,10 - деталі, що зварюються; 9 - світловий промінь. Атоми будь-якого елемента порушуються безперервним джерелом енергії (лампи накачування) та електрони цих атомів переходять у нову якість – енергію. Потік квантів енергії (фотонів), спрямований на поверхню твердого тіла, трансформує свою енергію в теплову, і температура твердого тіла різко зростає, оскільки потік фотонів має дуже високу концентрацію енергії.

Рис. 110

Зварювання лазером не вимагає вакууму і завжди в імпульсному режимі. Режим зварювання регулюється частотою імпульсів і деяким розфокусуванням променя рівня щільності енергії, необхідної для зварювання виробу.

Примітка. У промисловості використовуються й інші види зварювання, як, наприклад, зварювання металів вибухом, хімічно-термічне зварювання, при якому використовується енергія хімічної реакціїта інші.

Види конструктивних з'єднань деталей зварюванням

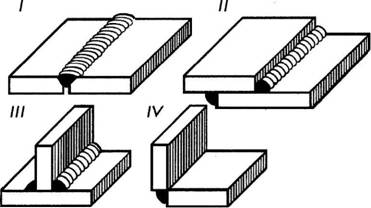

Розрізняють такі види конструктивних з'єднань деталей зварюванням (рис. 111): стикове (ЗЗ); внахлестку (H1); таврове (Т1); кутове (У4).

Рис. 111

Рис. 112

За формою одержуваного у своїй поперечного перерізу шва (рис. 112) прийнято розрізняти: посилені (опуклі); нормальні; ослаблені (увігнуті).

Кромки деталей, що з'єднуються в залежності від технології зварювання (ручна або автоматична) і розташування шва (вільний доступ до нього з однієї або двох сторін) можуть бути рівними або спеціально підготовленими (зрізаними) для подальшого з'єднання зварюванням.

Залежно від товщини деталей, що зварюються (рис. 113) виробляють різну підготовкукромок: при товщині металу до 8 мм зварювання роблять без обробок кромок; при товщині до 26 мм роблять F-подібну обробку кромок; при товщині більше 20 мм зварюють із криволінійним скосом кромок; при товщині металу більше 12 мм рекомендується двостороння Х-подібна обробка кромок.

Рис. 113

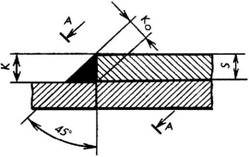

Широкого поширення набули шви з нормальним контуром. Довжина катета кутового шванормального обрису називається його товщиною і позначається буквою К (рис. 114). Довжина перпендикуляра, опущеного з вершини прямого кутана гіпотенузу ( перетин А-А), зветься розрахункової товщини шва. У швах із формою рівнобедреного трикутника розрахункова товщина k 0 = k sin 45° = 0,7k.

Рис. 114

Найчастіше катет шва k дорівнює товщині деталі s, але може бути менше.

Найменша товщина робочих швів у машинобудівних конструкціях дорівнює 3 мм. Виняток становлять конструкції, у яких товщина самого металу менше 3 мм.

Верхня межа товщини зварюваної конструкції не обмежена, але застосування швів, у яких до > 20 мм, зустрічається рідко.