3. Як вибрати правильний режим ручного електродугового зварювання

Генератор зварювальнийвідноситься до багатофункціональних пристроїв, що перетворюють енергію обертання якоря на постійний струм. Цю енергію можна направити на зварювальні роботи, а можна просто використовувати зварювальний генератор як джерело живлення.

Сила струму при зварюванні

Сила струму при зварюванні залежить від діаметра електрода і товщини виробу, що зварюється. Тим не менш, при регулюванні струму зварювання, залежно від електрода, можна використовувати і спрощений принцип: 1 міліметр діаметра електрода множимо на 35 ÷ 40 А зварювального струму.

Клас захисту з IP

У всіх зварювальних апаратах у технічній документації зазначений клас захисту, наприклад IP21. І, природно, постає питання, а що це за клас захисту такий і від чого він, власне, захищає? Клас захисту по IP - це клас захисту електроустаткування від зовнішніх факторівза стандартом IEC-952.

Вибираємо інвертор

Багато зварювальників-початківців займає питання про те, як вибрати інверторний зварювальний апарат. Який зварювальний апарат вибрати для дому. У цій нехитрій справі є сенс звернути увагу на співвідношення ціни та якості, а не просто хапатися за те, що дешевше. При виборі зварювального інвертора врахуйте наступне...

Зварювальний струм вибираємо в залежності від

Немає необхідності зайвий раз говорити про важливість якісних зварних з'єднань для всіх без винятку монтажно-будівельних робіт, пов'язаних з металевими конструкціями. А щоб забезпечити оптимальний результат, працівнику слід неухильно дотримуватися всіх параметрів цього процесу.

Якість зварювальних робітбезпосередньо залежить від вибраного режиму зварювання.

Оскільки ефективний процес безпосередньо залежить від пов'язаних з ним технологічних умов, дуже важливо зробити правильний вибіррежим зварювання. Розглянемо його складові детальніше.

Параметри режиму зварювання та їх вибір

Щоб надійно зварити деталі будь-якого виробу, слід врахувати цілий комплекс умов, що у процесі.

Щоб вибрати найбільш підходящий, треба точно встановити фізико-хімічний склад металу, який піддається зварюванню, товщині та конфігурації заготовок, конструкцію зварювального з'єднання.

Знання сукупності цих умов дасть можливість правильно підібрати діаметр електрода та величину струму зварювання.

Оскільки всіх значимих факторів досить багато і вони по-різному впливають на процес, їх розділили на основні і додаткові параметри. Основні параметри включають такі позиції:

- діаметр електрода;

- величина струму;

- рід та полярність струму;

- довжина дуги зварювання;

- швидкість електрозварювання;

- кількість проходів.

З цього переліку видно, основні параметри режиму зварювального процесу пов'язані з умовами і характером горіння зварювальної дуги. Додаткові параметри режиму включають такі характеристики:

- довжина електрода;

- нахил електрода;

- становище виробу при зварюванні;

- початкова температура металу, що зварюється;

Розглянемо деякі найважливіші із зазначених позицій.

Взаємозалежність зварювального струму та діаметра електрода

![]()

Діаметр залежить від товщини кромок, що зварюються. металевих деталей, а також від способу зварювання та розмірів зварювального шва. Наприклад, якщо при зварюванні металевих куточківі таврових профілів товщина металу дорівнює 3-5 мм, роботу виконують електродами діаметром 3-4 мм, а при товщині заготовки 6-8 мм вже будуть потрібні електроди діаметром 4-5 мм. Для отримання якісного провар кореня шва при зварюванні стикових багатопрофільних з'єднань перший прохід роблять електродом, діаметр якого не перевищує 4 мм.

Режим зварювання включає таке поняття як характеристика сили струму. Від неї залежить якість шва та продуктивність зварювання. Зазначений параметр визначається діаметром зварювального електрода. Як правило, відповідне значення сили струму фіксується на фабричному впакуванні кожної конкретної марки зварювальних електродів.

Зразкове співвідношення діаметра та струму зварювання виглядає так:

- 1,5-2 мм – 30-45 А;

- 3 мм – 65-100 А;

- 3-4 мм – 100-160 А;

- 4 мм - 120-200 А;

- 4-5 мм - 150-200 А;

- 5 мм - 160-250 А;

- 6-8 мм - 200-350 А.

Сила струму залежить ще й від просторового становища шва. Так, при вертикальному чи стельовому розташуванні незалежно від товщини металу рекомендується застосовувати дріт діаметром не менше 4 мм. У той же час, при горизонтальному зварюванні стандартні показники сили струму радять зменшувати на 15-20%.

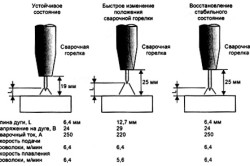

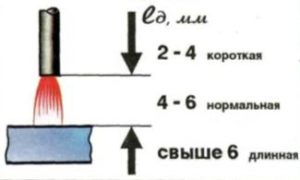

Довжина зварювальної дуги

Вибір режиму має на увазі правильний розрахунок довжини зварювальної дуги, яка також взаємопов'язана з діаметром електрода. Під терміном довжини дуги розуміють відстань між кромкою предмета, що зварюється і кінцем зварювального електрода. Цей параметр дуже важливий для якості зварювального з'єднання.

Найкращої якості при зварюванні металевих елементів можна досягти підтримкою рівномірної дугової довжини протягом усієї операції. Однак цього мало, треба ще визначитися з оптимальною відстанню. Вважається, що для надійного зварювання необхідно стабільно підтримувати коротку дугу, коли її довжина становить не більше діаметра електрода. Як правило, такий режим роботи притаманний досвідченим зварювальникам. Але і для них, і для новачків необхідно витримувати наступну залежність між електродним діаметром та довжиною дуги:

- 1,5-2 мм – дуга 2,5 мм;

- 3 мм – дуга 3,5 мм;

- 3-4 мм – дуга 4 мм;

- 4 мм – дуга 4,5 мм;

- 4-5 мм – дуга 5 мм;

- 5 мм – дуга 5,5 мм;

- 6-8 мм – дуга 6,5 мм.

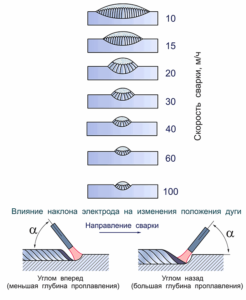

Швидкість дугового зварювання

Вибір оптимальної швидкості зварювального процесу знаходиться у прямій залежності від товщини металевої заготовки та товщини шва. А оптимальною вона буде тоді, коли розплавлений метал електрода заповнить зварювальну ванну таким чином, щоб у місці її зчленування з кромками зварюваного виробу виробу утворився рівномірний перехід з піднесенням без підрізів і напливів.

В ідеалі необхідно дотримуватися такої швидкості руху, щоб за шириною шов виявився в 1,5-2 рази більше діаметра електрода. При надмірно повільному переміщенні перед його наконечником, що рухається, буде накопичуватися занадто багато розпеченого металу. Він розтікатиметься з ванни і заважатиме якісному провару стику та утворенню дефективного шва.

Якщо ж надто швидко проводити електрод вздовж стику, робоча зонане встигне достатньо прогрітися, це обов'язково призведе до непровареного з'єднання. Після охолодження такий шов може деформуватись і навіть потріскатися.

Щоб підібрати оптимальну швидкість переміщення, рекомендується орієнтуватися отримання експериментальним способом наступних параметрів ванни: ширина – 9-15 мм, глибина – до 6 мм, довжина – 10-30 мм.

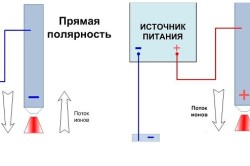

Полярність та рід електричного струму

Аналізуючи основні параметри процесу зварювання, важливо знати, як впливає кінцевий результат той чи інший спосіб підключення зварювального апарату. Від цього, зокрема, залежить характер роботи та вибір певного металу.

Сьогодні більшість побутових апаратів дугового зварювання завдяки вбудованим випрямлячам, будучи підключеним до джерел змінного струму, здійснюють постійним зварювальним струмом. При цьому можливі прямий та зворотний способи підключення електрода та металевої заготовки до полюсів.

Пряма полярність передбачає підключення деталі до затискача "+", електрода - до затискача "-". Зворотна полярність характеризується підключенням деталі до затискача "-", а дроту - до затискача "+". При цьому слід пам'ятати, що полюс зі знаком «+» генерує помітно більше тепла, ніж полюс зі знаком «-». Якісні параметри режиму змінюються зі зміною полярності та характеризуються такими особливостями:

- За прямої полярності. Здійснюється за глибокого проплавлення металу основи. Можливе використання дроту з кальцієво-фтористим покриттям для зварювання низько- та середньовуглецевих сталей (товщина – понад 5 мм), зварюється чавун.

- При зворотної полярності. Виконуються зварювальні роботи із прискореним плавленням електрода. Обробка низьковуглецевих та низьколегованих сталей, зварювання конструкцій із тонкого листа.

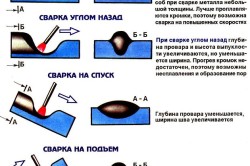

Нахил та довжина електрода

Положення робочого елемента зварювального апарата щодо стику зварюваних металевих деталей впливає на глибину і ширину зварювального шва. Зазвичай зварювальні операції проводять, тримаючи електрод у цілому вертикально, нахиляючи його по відношенню до напрямку проведення кілька вперед або трохи назад.

Зварювання проводиться тільки кутом уперед, якщо електрод тримається зварювальником під кутом, меншим за 90°. Вибір такого способу веде до того, що глибина проплавлення металевої заготовки значною мірою зменшується, а ширина шва зростає. Це відбувається через те, що в даному випадку відбувається витіснення металу, розплавленого електродом, в передню частину зварювальної ванни.

Якщо нахил електрода вибрано більшим, ніж 90°, то заготовки зварюються виключно під кутом, спрямованим назад. В цьому випадку, як неважко припустити, розплавлений метал забирається у хвостову (задню) частину ванни. Даний режим зварювання забезпечує суттєве збільшення глибини, що проплавляється, з одночасним зменшенням ширини шва.

Що ж до довжини (вильоту) електрода, застосовуваного у роботі, від зазначеного чинника безпосередньо залежить швидкість і рівень його нагрівання. Зокрема, що більша відповідна довжина робочого елемента, то більшою мірою він нагрівається і швидше розплавляється.

Це веде до зменшення сили струму та зменшення глибини провару. Наприклад, якщо зварювальник застосовує у роботі дріт діаметром 1-2,5 мм, то зміна вильоту електрода на 6-8 мм може стати причиною погано сформованого шва. Однак якщо буде використано дріт діаметром більше 3 мм, то такі ж показники вильоту практично ніяк не вплинуть на характер шва.

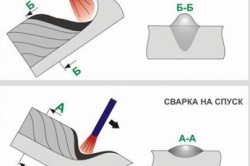

Нахил виробу, що піддається зварюванню

При виробництві зварювальних робіт на спуск (у напрямку зверху донизу) під основою дугового стовпа відбувається потовщення шару розплавленого металу. Через це зменшується глибина провару, але збільшується ширина шва, зростає блукання зварювальної дуги. Якщо зварювання відбувається у зворотному напрямку (знизу вгору), то шар розплавленого металу під дугою стає меншим.

Для того, щоб домогтися нормально сформованого зварювального шва, в процесі дугового ручного зварювання рекомендується нахиляти сам виріб під кутом в 8-10°. Якщо кут нахилу виявиться більшим, а електрод проводиться на спуск, з-під основи дуги підтікатиме рідкий розплавлений метал. При такому ж куті нахилу виробу, але з зварюванням, що піднімається, виникають непровари, а також підрізи на шовних кромках.

Варто зазначити, що зварювання на спуск використовують при виробництві кругових швів (наприклад, на трубах або різних круглих судинах). У цьому випадку значно знижується ризик утворення пропалів металу, зварювальний шов формується. найкращим чиномта усувається небезпека витікання розплавленого металу із зварювальної ванни.

Таким чином, дізнавшись особливості основних та додаткових параметрів зварювального режиму, виконавець зможе оптимально налаштувати свій апарат для максимально ефективної, зручної та безпечної роботи.

Дякуємо за відгук

Режими ручного зварювання.Для отримання якісного зварного шва потрібно правильно вибрати режим зварювання, який визначається діаметром електрода, величиною зварювального струму та довжиною дуги.

Діаметр електродавибирають залежно від товщини металу та типу зварного з'єднання. При цьому можна керуватися орієнтовно такими даними:

Величина зварювального струму залежить від товщини металу, що зварюється, типу з'єднання, швидкості зварювання, положення шва в просторі, товщини і виду покриття електрода, його діаметра. Практично величину зварювального струму при зварюванні електродами з маловуглецевої сталі можна визначати за формулою

Величина зварювального струмувпливає як на глибину провара, а й у форму шва. При ширині шва, що дорівнює 3-4 діаметрам електрода, форма шва є найбільш сприятливою.

Довжина дугиістотно впливає якість шва: що коротше дуга, то вище якість наплавленого металу. Довжину дуги визначають за формулою

де d – діаметр електрода, мм.

Зазвичай зварювання ведуть при струмах понад 50 А. При величині зварювального струму більше 100 А напруга горіння дуги залежить тільки від довжини дуги і визначається за формулою

де - коефіцієнт, що характеризує падіння напруги на електродах (при сталевих електродах = 10/12, при вугільних - 35/38; - коефіцієнт, що характеризує падіння напруги на 1 мм довжини стовпа дуги; - 2,0-2, 5.

Напруга запалювання дуги для постійного струму дорівнює 40-60; для змінного 50-70 ст.

Продуктивність зварювання залежить від часу і діаметра електрода. Повний час визначають за формулою

де t 0 - Основний час горіння дуги, год; - коефіцієнт завантаження зварювальника, рівний 0,4-0,8 залежно від виду виробництва та характеру виконуваної роботи.

Основний час горіння дугиможна визначити за формулою

де Q – кількість наплавленого металу, г; I - зварювальний струм, A; H - коефіцієнт наплавлення, тобто кількість електродного металу в грамах, наплавлене протягом I год, що припадає на 1 А зварювального струму з урахуванням марки електрода, втрати металу на чад і розбризкування; для тонкообмазаних електродів H = 7-8 г/А×год, а для товстообмазаних H = 10-12 г/А×год і вище.

Масу металу, що наплавляється, визначають за формулою

де P - коефіцієнт розплавлення (8-14 г/А×год); I - зварювальний струм, А.

Швидкість зварювання

де L – довжина шва, м.

Витрата електродів (на чад, розбризкування і недогарки) становить до 25% усієї маси електродів. Витрата електроенергії при ручне зварюванняна постійному струмі становить 7-8 кВт×ч/кг, але в змінному - 3,5 кВт×ч/кг наплавленого металу.

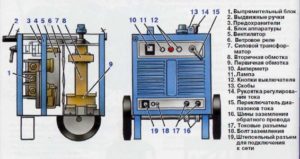

Устаткування робочого місця для ручного зварюванняскладається з зварювального апарату постійного або змінного струму, зварювального столу, стелажу, запобіжного щитка, електроутримувача та різних складально-зварювальних пристроїв. Робочий пост зварювальника знаходиться в ізольованій кабіні, забезпеченій припливно-витяжною вентиляцією.

Техніка ручного зварювання.Дугу можна порушити двома способами: дотиком торця електрода до виробу, що зварюється, з подальшим його відведенням на відстань 3-4 мм; швидким бічним рухом електрода у напрямку до виробу, що зварюється, з наступним відведенням (подібно запалювання сірника). Дотик електрода до виробу має бути короткочасним: інакше він приварюється до виробу.

Довжина дуги значно впливає якість зварювання. Коротка дуга горить стійко та забезпечує отримання високоякісного зварного шва, оскільки розплавлений метал швидко проходить повітряний проміжок і менше окислюється та азотується. Для правильного формування шва при зварюванні електродом, що плавиться, його необхідно тримати похило по відношенню до поверхні зварюваного металу (під кутом 15-20° від вертикалі). Змінюючи кут нахилу електрода, можна регулювати глибину розплавлення основного металу та впливати на швидкість зварювання та охолодження наплавленого металу.

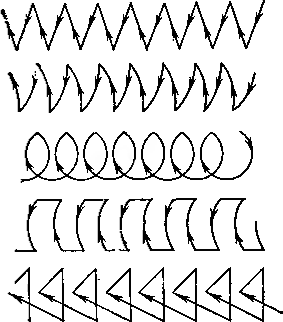

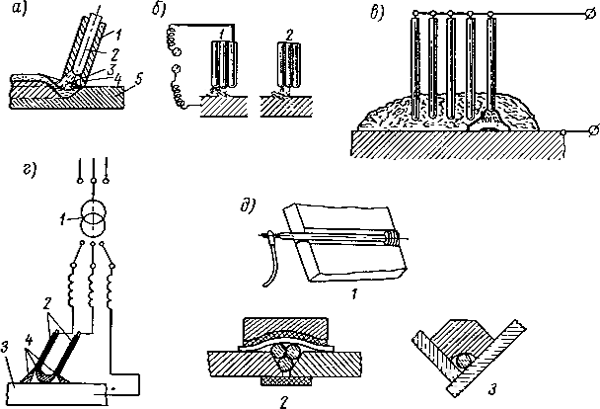

При зварюванні тонких листів накладають шов як вузького валика (шириною 0,8-1,5 діаметра електрода). При зварюванні товстих листів застосовують розширені валики. При таких швах кінець електрода здійснює три рухи: поступальне вздовж осі електрода, поступальне вздовж лінії шва та поперечно-коливальні рухи. Останні покращують прогрів кромок шва, уповільнюють остигання ванни наплавленого металу, усувають непровар та забезпечують отримання однорідного шва. Схема різних коливальних рухів кінця електрода показано на рис. 1.

Рис. 1. Схема руху електрода при ручній електро дугового зварювання

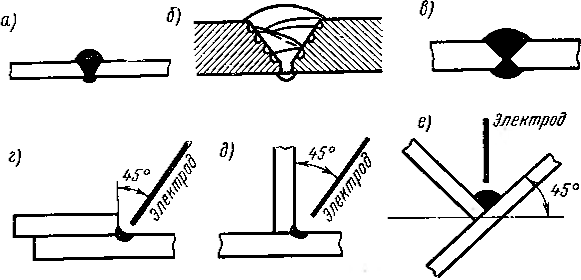

Зварювання встик без оброблення кромок (рис. 2, а) виробляють переважно наскрізним проплавленням з одного боку шва. У цих випадках рекомендується застосовувати підкладки (сталеві, мідні). Іноді, якщо можливо, шов підварюють вузьким валиком на звороті.

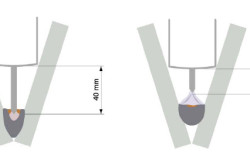

При зварюванні встик шва з V-подібною обробкою (рис. 2 б, дугу запалюють поблизу скосу кромок і наплавляють валик металу. Залежно від товщини листа і діаметра електродів шов виконують за один або кілька проходів.

При багатошаровому зварюванні кожен шар ретельно очищають. Число шарів визначають, виходячи з діаметра електрода. Товщина шару дорівнює (0,8/1,2) d ел.

Для зварювання Х-подібних швів (рис. 2, е) з метою зменшення деформації шари накладають поперемінно з обох боків оброблення.

При освіті кутового шва(Рис. 2, г, д) електрод ставлять під кутом 45 ° до поверхні деталі. Застосовуючи підвищені величини струму (щоб уникнути непровару шва), обидві поверхні, що зварюються, нахиляють до горизонтальній площиніпід кутом 45 ° (зварювання в човник, рис. 2, е).

Рис. 2. Схема накладання валиків для стикових та кутових швів

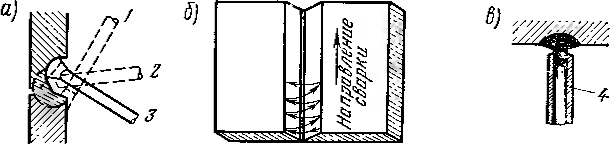

При зварюванні горизонтальних швівна вертикальній площині (рис. 3, а) обробку дають лише верхньому листу, дугу збуджують на нижній кромці, потім поступово переходять на скошену верхню кромку.

Вертикальні шви важче зварювати внаслідок стікання розплавленого металу вниз. Для зменшення стікання металу роботу ведуть короткою дугою та у напрямку знизу вгору (рис. 3,6), за винятком листів з товщиною до 1,5 мм.

Зварювання стельових швів (рис. 3, в) роблять дуже короткою дугою (коротке замикання електрода на деталь). Застосовують електроди з тугоплавкою обмазкою, яка утворює навколо електродів «втулку», що містить спрямований газовий потік, що утримує електродний метал.

Рис. 3. Схематичне зображення роботи при зварюванні різних швів: 1, 2. 3 - положення електрода; 4 - обмазування

Збільшення довжини дуги до 6-10 мм не помітно впливає на якість зварного шва. При зварюванні вугільним електродом на постійному струмі прямої полярності витрата цього електрода незначна; під час роботи на зворотній полярності може відбуватися навуглерожування металу.

Для виробів з відбортованими кромками при товщині листів 3 мм зварювання вугільним електродом виробляють без присадочного матеріалу, а для виробів з листів завтовшки більше Змм - з подачею прутка присадки в дугу.

Крім дуги прямої дії, можна користуватися дугою непрямої дії. У цьому випадку застосовують два вугільні електроди, укріплені в спеціальному тримачі.

Продуктивність зварювання вугільним електродом без присадки металу при товщині сталі 1-3 мм досягає 50-60 м/год. Діаметр вугільного електрода змінюється не більше 10-25 мм при величині струму 200-600 А.

Прогресивні методи ручного зварювання. Застосування нових швидкісних методів дозволяє підвищити коефіцієнт використання зварювального посту та різко збільшити продуктивність ручного зварювання. Найважливішими технологічними прийомами швидкісного зварювання є: зварювання з глибоким проплавленим, зварювання спареним електродом, пучком електродів, багатоелектродне зварювання, зварювання трифазною дугою лежачим електродом і т.д.

Зварювання глибоким проплавленням (проваром) (рис. 4 а) підвищує продуктивність на 150-200%. Електроди покривають якісним покриттям 1 (обмазкою) з більш високою температурою плавлення, ніж у металу електродного стрижня 2. Метал, що розплавився 3 знаходиться всередині змазки 4, що має вигляд конусної втулочки, що спирається на поверхню зварюваного виробу 5. Ця втулочка оберігає від короткого замикання, процесу, що дозволяє краще використовувати тепло дуги і забезпечує більш глибокий провар.

При зварюванні спареним електродом два електроди з'єднують разом так, щоб один виявився довшим за інший на 30-40 мм; до довгого стрижня підводять струм. Потім електроди наносять загальний шар покриття (обмазки). Дуга утворюється між довгим стрижнем та виробом, а короткий стрижень розплавляється за рахунок надлишкового тепла дуги.

Різновидом зварювання спареним електродом є зварювання пучком електродів (3-4 шт.). Під час визначення величини струму приймається сумарний діаметр пучка електродів, тобто.

Схема зварювання пучком електродів показано на рис. 4, б. При збудженні дуги струм спочатку проходить через перший електрод, потім через другий, третій і т.д.

Різновидом цього способу є багатоелектродна наплавка блукаючою дугою (рис. 4, в). Декілька електродів збирають в один ряд у вигляді частого гребінки. Струм підводять одним полюсом до виробу, а іншим до всіх електродів. Дуга під шаром флюсу переміщається від одного електрода до іншого або одночасно горить від кількох електродів; при цьому основний метал проплавляється трохи. У процесі зварювання електроди та флюс подають автоматично.

Зварювання трифазною дугою (рис. 4, г) порівняно зі зварюванням однофазною дугою підвищує продуктивність у два-три рази, зменшує витрату електроенергії приблизно на 25% і забезпечує глибший провар виробів, що зварюються. Перші дві фази джерела струму 1 підключають окремо до двох паралельних електродів 2, що мають товсту обмазку; третю фазу підключають до виробу 3. При замиканні утворюються три дуги 4. Вони забезпечують стабільність та надійність процесу зварювання.

Рис. 4. Швидкісні методи ручної спарки: а – зварювання глибоким проваром; б - зварювання пучком електродів; в - багатоелектродне зварювання під шаром флюсу; г - зварювання трифазною дугою; д - зварювання лежачим електродом: 1 - зварювання в стик одним електродом; 2 - сирарка в стик пучком електродів; 3 - зварювання таврового з'єднання

До швидкісних методів можна віднести зварювання лежачим електродом (рис. 4, д). Електрод з якісним покриттям або пучок електродів укладають у обробку кромок деталей при стиковому з'єднанні 1, 2 або в кут при тавровому з'єднанні 3. Зварювання лежачим електродом можна вести на постійному та змінному струмі, але кращі результати дає зварювання на постійному струмі прямої полярності. Струм підводять до електрода та виробу.

Для правильного визначення потрібної сили струму при ручній електродуговій електродному зварюваннінеобхідно врахувати багато чинників. Режим зварювання визначають під час аналізу початкових даних. Чим більше даних, тим вищою буде якість виконаної роботи.

Для вибору потрібного нам режиму зварювання потрібно визначити склад матеріалу, що зварюється, його геометричні розміри, конфігурацію і запланований тип зварного шва. Тільки знаючи відповіді всі ці питання ми зможемо правильно вибрати електрод і властивості зварного струму.

Оскільки факторів безліч і кожен із них впливає на сам процес зварювання — розглянемо їх основні параметри:

- типорозмір електрода;

- значення струму;

- довжина дуги;

- швидкість провару;

- тип та полярність;

- кількість швів.

Аналізуючи цей перелік ми бачимо, що основні критерії режиму зварювання пов'язані з умовами та характером горіння зварювальної дуги. Тому перед початком робіт потрібно виконати підбір значень цих параметрів для отримання потрібної конфігурації і, отже, відмінної якості зварювального місця.

Хороше збільшення продуктивність праці отримують шляхом використання зварювання, де застосовується трифазний струм.

Застосовуючи трифазне зварювання ККД збільшується в 2-2,5 рази. Проходячи крізь дугу трьох струмів, зміщених по фазі на 120 градусів, якість і стійкість дуги стає набагато вищою, ніж при застосуванні однофазного струму. Даний тип зварювання дозволяє застосовувати електроди з фтористо-кальцієвим покриттям, які не годяться при роботі на однофазному змінному струмі.

СТРУМ І ЕЛЕКТРОД

Однією з основних характеристик електродугового зварювання вважається зварювальний струм. Більшою мірою його сила визначить характер шва та продуктивність зварювання загалом. Чим вище значення струму тим краще дуга і глибше проплав. Сила струму при зварюванні знаходиться в прямій залежності з розміром електрода і виду взаємного розміщення деталей, що зварюються в просторі. Найвищі значення струму використовуються для стикування горизонтальних деталей. При вертикальних проварах силу струму зменшують на 15%, при стельових – зменшують на 20%.

Найчастіше дані про силу струму нанесені на пачці від зварювальних електродів. До того ж, її можна дізнатися за допомогою розрахунків або таблиць.

Діаметр електрода підбирається виходячи з товщин металу, що скріплюється, способу зварювання і геометричних розмірів шва.

Для кожного окремого випадку підбирається певна кількість Ампер:

- Електродім 1 мм. зварюють матеріал завтовшки до 1 мм, сила струму виставляється в межах 10-30 А.

- Електродім 1,5-2 мм. зварюють матеріал завтовшки до 2 мм, подають на електрод 30-50 А.

- Електродім 3 мм. зварюють матеріал завтовшки до 4 мм, подають на електрод 60-120 А.

- Електродім 4 мм. зварюють матеріал завтовшки до 11 мм, подають на електрод 140-2000 А.

- Електродім 5 мм. зварюють матеріал завтовшки до 15 мм, подають на електрод 150-270 А.

- Електродім 6 мм. зварюють матеріал завтовшки до 16 мм, подають на електрод 210-340 А.

Такий розкид ампер існує через різницю металів і положення заготовок при зварюванні. На початку зварювання радять виставляти середнє значення сили струму.

ДОВЖИНА ДУГИ

Силу струму ми визначили, тепер саме час розібратися яка довжина дуги зварювальної повинна бути при заданих нами параметрах. Постійна рівномірна довжина зварювальної дуги позитивно вплине на характер зварного шва. Найкращим варіантомбуде застосування короткої дуги (довжина дуги не більше діаметра електрода, що застосовується) Навіть маючи солідний досвід зварювальника дану вимогу виконати буде дуже важко. Довжина дуги має зв'язок з калібром електрода та силою струму. Для забезпечення гарного зварного шва потрібно дотримуватися залежності між діаметром електрода та довжиною дуги:

- При розмірі 1,5-2 мм – дуга становитиме 2,5 мм.

- При розмірі 3 мм – дуга становитиме 3,5 мм.

- При розмірі 3-4 мм – дуга становитиме 4 мм.

- При розмірі 4 мм – дуга становитиме 4,5 мм.

- При розмірі 4-5 мм – дуга становитиме 5 мм.

- При розмірі 5 мм – дуга становитиме 5,5 мм.

- При розмірі 6-8 мм – дуга становитиме 6,5 мм.

ШВИДКІСТЬ НАкладення зварювальних швів

Визначення найкращого швидкісного режиму накладання зварного шва безпосередньо залежить і прив'язане до геометричних розмірів деталей, що зварюються, і сили зварювального струму. При виборі правильної швидкості шов вийде в 1,5-2 рази більше розміруелектрод. При

Вплив швидкості зварювання на форму шва

малій швидкості проводки вийде надлишок металу в звареній ванні, який розходитися і утворюватиме дефектний шов. При підвищеної швидкостіпроводки метал не зможе

прогрітися потрібною мірою, що безсумнівно призведе до непровару і шов вийде крихким.

Для визначення кращого швидкісного режиму рекомендується дотримуватися отриманих експериментальним методом параметрів ванни: ширина - 9-15 мм, глибина - до 6 мм, довжина - 10-30 мм. При підвищенні швидкості переміщення електрода ширина шва стає меншою, причому глибина провару фактично залишиться колишньою. Виходить, що шви найкращої якостіотримаємо за дотримання швидкості 30-40 м/ч.

ПОЛЯРНІСТЬ

На вибір потрібної сили струму впливає і полярність. Інвертор може змінювати спрямованість руху електроенергії. Як це відбувається й у чому перевага зміни полярності?

Види полярності зварювального струму

Потік електронів при зварюванні спрямований від негативної клеми до позитивної. Клема, на яку приходять електрони (позитивна) має сильніший прогрів. Ці знання застосовують для покращення якості зварювання при різних металах та товщинах заготовок. При зварюванні габаритних деталей, що мають велику масу і щільність, позитивна клема кріпиться до їх поверхні, даний типпідключення буде зважати «з прямою

полярністю». Найчастіше при зварюванні використовують саме цей тип. При роботі з металами, що мають тонку стінку або високолегований сплав, схильний до вигоряння елементів, що легують, до них підключають негативну клему (зворотна полярність). При використанні цього підключення найбільша температура припадає на електрод, а поверхні, що зварюються, мають менший нагрів. Велика сила струму також менше впливатиме на деталь.

Вірний підбір описаних вище показників (силі струму, полярність, діаметр та вид електрода) гарантують найкращі показники зварних швів. Для повсякденного звичайного зварювання краще підійде зварювальний інвертор з розміром електродів діаметром 3-4 мм, виставленою силою струму приблизно 100 А і використанням прямої полярності. Даний випрямляч споживає невелику кількість енергії, має малу вагу габаритні розмірита дуже зручний у використанні. При роботі потрібно врахувати, що будь-який зварювальний апарат має свої огріхи, тому проводити регулювання потрібно на власний розсуд відштовхуючись від заданих режимів. Пам'ятайте, що підбір сили струму відбувається залежно від сукупності великої кількостіфакторів. Помилкове визначення режиму може стати причиною того, що метал не проварюватиметься при нестачі струму, а при його надлишку-матеріал пропалиться. При застосуванні електродів з великим калібром густина зварювального струму зменшиться, що зумовить появу блукання зварювальної дуги, її коливання та зміни довжини. Все це призведе до збільшення ширини зварювального шва та меншої глибини провару.

Джерела живлення

В даний час за родом електрики може застосовуватися зварювання змінним та постійним струмом. Важливо не тільки правильно вибрати режим зварювання та товщину електрода, але й підібрати потрібне джерело живлення. Давайте розглянемо найпоширеніші джерела зварювального струму і дізнаємось у чому їх відмінності:

Зварювальні трансформатори

Створюють зварювальний струм, просто знижуючи мережну напругу. Це визначає їхню хорошу надійність і дешевизну. Зварювання змінним струмомз використанням трансформаторів підходить найкращим чином для роботи з низьковуглецевими сталями. Величезною вадою є його велика вага та величезні енерговитрати, що згубно для звичайних електромереж. При зменшенні напруги до 160-180 В ці джерела живлення не працюють.

Зварювальні випрямлячі

Перетворює мережеву напругу з подальшим її випрямленням, використовуючи діодні або тиристорні блоки. Дані джерела живлення дуже прості та мають високу надійність. Застосовують для зварювання практично будь-яких сталей і сплавів різними типами електродів. При роботі даним зварюванням утворення бризок металу відбувається щонайменше год  ем у трансформатора, при цьому помічається найкраще горіння дуги та її стійкість, тому зварний шоввиходить краще. Витрати електроенергію в нього вище трансформатора, оскільки деяка частка енергії втрачається на діодному блоці. Працювати даним апаратом у місцях де можливе зниження напруги до 180 вольт також неможливо.

ем у трансформатора, при цьому помічається найкраще горіння дуги та її стійкість, тому зварний шоввиходить краще. Витрати електроенергію в нього вище трансформатора, оскільки деяка частка енергії втрачається на діодному блоці. Працювати даним апаратом у місцях де можливе зниження напруги до 180 вольт також неможливо.

Зварювальні інвертори

Їх принцип базується на перетворенні змінного струму на вході приладу в постійний, далі за допомогою транзисторних ключів постійний переробляється змінний з частотою вище 50 кГц і надходить до високочастотного трансформатора з наступним випрямленням. Дані  джерела живлення мають досконалі характеристики вихідного імпульсу відповідного під різні типизварювання. Випрямляч має низьке енергоспоживання та високий ККД(понад 85%), через що навантаження на мережу знижується у багато разів. Апарат забезпечується різноманітними функціями такими як легке утворення дуги, не залипання електродів, гарячий старт і т.д. Інвертор може працювати з будь-якими видами електродів за всіма марками сталі.

джерела живлення мають досконалі характеристики вихідного імпульсу відповідного під різні типизварювання. Випрямляч має низьке енергоспоживання та високий ККД(понад 85%), через що навантаження на мережу знижується у багато разів. Апарат забезпечується різноманітними функціями такими як легке утворення дуги, не залипання електродів, гарячий старт і т.д. Інвертор може працювати з будь-якими видами електродів за всіма марками сталі.

Під режимом зварювання розуміють сукупність факторів, що визначають перебіг процесу зварювання. Ці чинники називаються елементами режиму. Основними елементами режиму дугового зварювання є: струм, рід та полярність струму, діаметр електрода, напруга дуги та швидкість зварювання. При ручному зварюванні до них додається величина поперечного переміщення кінця електрода. Інші фактори - виліт (довжина) електрода, властивості покриття, початкова температура металу, нахил електрода та основного металу - є додатковими елементами режиму зварювання.

Вплив елементів режиму зварювання на розміри та форму шва.

Розміри шва і форма провару не залежать від типу шва (валиковий шов, кутовий, стиковий, зварювання без обробки та зазору, зварювання з обробкою та зазором), а визначаються в основному режимом зварювання. Основним показником форми шва є коефіцієнт форми провару, що представляє відношення ширини шва до глибини провару. При дуговому зварюванні та наплавленні він може змінюватися в широких межах - від 0,8 до 20. Зменшення ширини шва та збільшення глибини провару зменшує коефіцієнт форми провару, а протилежна зміна цих величин - збільшує його.

В ел і ч і н а т о к а. Збільшення струму збільшує, а зменшення зменшує глибину провару. При глибині провару понад 0,7-0,8 товщини металу різко змінюються умови відведення тепла від нижньої частини зварювальної ванни і може статися наскрізне проплавлення металу. Чим більша щільність металу (чим важчий метал), тим більше провар при даному струмі. На ширину шва величина струму майже впливає.

Рід та полярність струму. При зварюванні постійним струмом прямої полярності глибина провару менше на 40-50%, а при зварюванні змінним струмом - менше на 15-20%, ніж при зварюванні постійним струмом зворотної полярності. Ширина шва при зварюванні постійним струмом прямої полярності менше, ніж при зварюванні постійним струмом зворотної полярності та змінним струмом. Зміна ширини шва стає помітною при більш високих напругахдуги (понад 30 в).

Діаметр електрода. Зменшення діаметра при тому струмі підвищує щільність струму в електроді і зменшує рухливість дуги, що збільшує глибину провару і скорочує ширину шва. Відповідно, при зменшенні діаметра електрода глибина провару зростає; ширина шва зі збільшенням діаметра електрода збільшується за рахунок підвищення рухливості дуги. Задана глибина провару може бути досягнута і при меншому струмі за рахунок зменшення діаметра електрода, проте це викликає труднощі внаслідок підвищеного розігріву малого електрода електрода.

Напруга дуги майже впливає на глибину провару, але впливає ширину шва. При зростанні напруги ширина шва збільшується, при зниженні напруги зменшується, що широко використовується при механізованих способах зварювання для регулювання ширини шва особливо при наплавленні.

При ручному зварюванні напруга змінюється незначно (від 18 до 22 в), що не практично впливає на ширину шва.

Швидкість зварювання. При малих швидкостях ручного зварювання, що становлять 1 -1,5 м/год, глибина провару виходить мінімальною, тому що в цьому випадку інтенсивність витіснення рідкого металу зварювальної ванни з-під основи стовпа дуги невелика. Шар рідкого металу, що утворюється біля основи дуги, перешкоджає проплавленню основного металу. Підвищення швидкості зварювання до деякого значення, що відповідає максимальній погонній енергії дуги, збільшує глибину провару. Для практичних меж застосовуваних при зварюванні режимів швидкість зварювання незначно впливає глибину провара.

Ширина шва залежить від швидкості зварювання: збільшення швидкості зменшує, а зменшення швидкості збільшує ширину шва. Це співвідношення зберігається за всіх швидкостях зварювання і широко використовується у практиці регулювання ширини шва.

Поперечне переміщення електрода сильно впливає на глибину провару та ширину шва, тому його широко використовують при ручному зварюванні для регулювання форми шва. Збільшення ширини поперечних переміщень кінця електрода збільшує ширину шва і зменшує глибину провару, і навпаки. Це з відповідним зміною концентрації тепла дуги на металі.

Довжина (виліт) електрода. При збільшенні довжини електрода (або його вильоту) він більше нагрівається і швидкість плавлення його зростає, що призводить до зменшення струму та глибини провару. Якщо діаметр дроту більше 3 мм, зміна вильоту ±6—8 мм не впливає формування шва. Якщо використовується дріт діаметром 1-2,5 мм, зазначені коливання вильоту можуть погіршувати формування шва.

Фізичні властивості покриття чи флюсу. При використанні легкого флюсу та електрода з легкоплавким покриттям рухливість дуги збільшується, зростає ширина шва та скорочується глибина провару. При підвищенні товщини шару або тугоплавкості покриття на кінці електрода утворюється чохол, що обмежує рухливість дуги, що призводить до зменшення ширини шва і збільшення глибини провару.

Початкова температура металу в межах від -60 до +80 ° С не впливає на форму шва. Підігрів основного металу до 100-400 ° С призводить до збільшення ширини шва і глибини провару, причому швидше росте ширина шва, ніж провар. Попереднім підігрівом металу, що зварюється, пояснюється збільшення ширини верхніх шарів при багатошаровому зварюванні і наплавленні.

Нахил електрода. Зварювання ведуть вертикальним електродом, з нахилом кутом уперед і кутом назад (щодо напряму зварювання). При зварюванні кутом назад дуга сильніше витісняє метал із ванни і глибина провару зростає, а ширина шва зменшується. При зварюванні кутом вперед тиск стовпа на поверхню металу знижується, що зменшує глибину провару

і збільшує ширину шва порівняно зі зварюванням вертикальним електродом.

Нахил виробу. При зварюванні зверху донизу (на спуск) зростає товщина шару рідкого металу під основою стовпа дуги і глибина провару від цього зменшується; збільшується блукання дуги і ширина шва зростає. При зварюванні знизу вгору (на підйом) товщина шару рідкого металу під дугою зменшується, глибина провару зростає, а ширина шва зменшується, тому що дуга блукає менше. Для нормального формування шва при ручному зварюванні кут нахилу має бути 8-10 °. При більшому вугіллі та зварюванні на спуск відбувається підтікання рідкого металу з-під основи дуги, а при зварюванні на підйом - з'являються непровари та підрізи по краях шва. Зварювання на спуск застосовується під час виконання кругових швів (труб, судин). Це знижує небезпеку пропалів, покращує формування шва та попереджає стікання рідкого металу ванни.

Вибір режиму зварювання. Режим зварювання (тип і марку електрода, діаметр його стрижня, рід, полярність, напруга, величину струму) вибирають залежно від виду, товщини металу, що зварюється, і конструкції зварного з'єднання. Визначивши умови зварювання, що забезпечують отримання високоякісного зварного з'єднання, вибирають діаметр електрода (дроту) та величину зварювального струму.

Діаметр дроту електрода вибирається в залежності від товщини металу, що зварюється. Для стикових швів можна приймати:

При великому діаметрі електрода підвищується продуктивність зварювання, але можливе проплавлення металу, що зварюється, утруднюється виконання швів у вертикальному і стельовому положеннях, можливий непровар кореня шва. Тому перший шар багатошарового шва завжди зварюється електродом діаметром 4-5 мм, за винятком швів з U-подібною підготовкою, де весь шов можна зварювати електродами одного (максимально допустимого) діаметра.

Вертикальні та стельові шви зварюються електродами діаметром не більше 5 мм; зварювальники високої кваліфікації можуть такі шви зварювати електродами діаметром 6 мм. Прихватні шви та наплавлення валиками невеликого перерізу виконуються електродами діаметром не більше 5 мм.

Зварювальний струм вибирається залежно від діаметра електрода та марки електродного покриття. У табл. 5 були наведені рекомендовані величини струму електродів різних марок.

Якщо струм малий, то в зварювальну ванну надходитиме недостатньо тепла і можливе несплавлення основного і наплавленого металу (непровар), що різко знижує міцність зварного з'єднання. При занадто великій величині струму весь електрод, через деякий час після початку зварювання сильно розігрівається, його метал починає швидше плавитися і стікати в шов. Це створює надлишок наплавленого металу у шві і також пов'язано з небезпекою утворення непровару у разі потрапляння рідкого електродного металу на основний нерозплавлений метал.

При виборі величини струму для зварювання встик низьковуглецевої сталі в нижньому положенні можна скористатися формулою акад. К. К. Хрінова

де I св - зварювальний струм, а;

d - Діаметр металевого стрижня електрода, мм.

При товщині металу менше 1,5 d струм зменшують на 10-15%, а при товщині більше 3 d - збільшують на 10-15% порівняно з отриманим за формулою. При зварюванні на вертикальній площині струм зменшують на 10-15%, а при зварюванні стельових швів - зменшують на 15-20% порівняно зі струмом, вибраним для зварювання в нижньому положенні металу тієї ж товщини.

Для зварювання з'єднань внахлестку і таврових можна застосовувати більший струм, оскільки в цьому випадку небезпека наскрізного проплавлення менша.

Адміністрація Загальна оцінка статті: Опубліковано: 2011.06.01