Рух електрода під час зварювання. Напрямок руху електрода при зварюванні

Техніка маніпулювання електродом.Під час зварювання електрозварювальник повідомляє кінцю електрода рух у трьох напрямках.

Перший рух - поступальний, у напрямку осі електрода для підтримки необхідної довжини дуги lд, яка має бути lд = (0,5 + 1,1) dе, де dе - діаметр електрода, мм.

Довжина дуги надає великий впливна якість зварного швата її форму. Довгою дугою відповідає інтенсивне окислення та азотування розплавленого металу та підвищене його розбризкування. При зварюванні електродами фтористо-кальцієвого типу збільшення довжини дуги призводить до пористості металу шва.

Другий рух – вздовж осі валика, для утворення зварного шва. Швидкість руху електрода залежить від величини струму, діаметра електрода, типу та просторового положення шва. Правильно вибрана швидкість переміщення електрода вздовж осі шва забезпечує необхідну форму та якість зварного шва. При великій швидкості переміщення електрода основний метал не встигає проплавитись, внаслідок чого утворюється недостатня глибина проплавлення - непровар. Недостатня швидкість переміщення електрода призводить до перегріву та пропалу (наскрізне проплавлення) металу, а також знижує якість та продуктивність зварювання. Правильно обрана швидкість поздовжнього руху електрода вздовж осі шва дозволяє одержати його ширину на 2 - 3 ммбільше, ніж діаметр електрода.

Зварний шов, утворений в результаті першого та другого рухів електрода, називають нитковим. Його застосовують при зварюванні металу невеликої товщини, при наплавних роботах і при підварюванні підрізів.

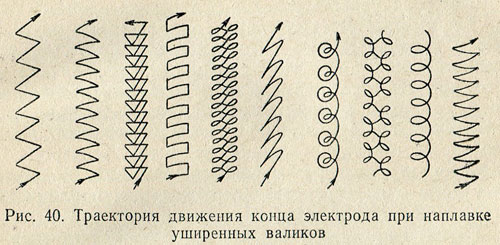

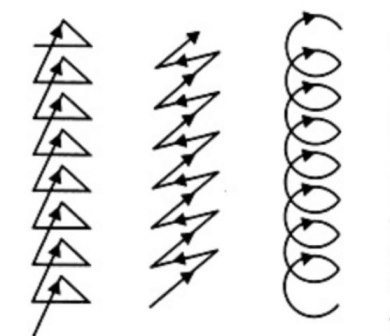

Третій рух - коливання кінцем електрода впоперек шва, для утворення розширеного валика, який застосовується частіше ніж нитковий. Для утворення розширеного валика електроду повідомляють поперечні коливальні рухи, найчастіше з постійною частотою та амплітудою, суміщені з поступальним рухом електрода вздовж осі шва та осі електрода. Поперечні коливальні рухи електрода різноманітні і визначаються формою, розмірами, положеннями шва у просторі та навичкою зварювальника. На рис. 40 показані поперечні коливання, що описуються кінцем електрода.

У процесі коливання електрода середину шляху проходять швидко, затримуючи електрод з обох боків. Така зміна швидкості коливання електрода забезпечує найкращий провар по краях. Однакова ширина валика досягається однаковими поперечними коливаннями. Ширина валика при зварюванні має бути більше 2 - 3 діаметрів електрода.

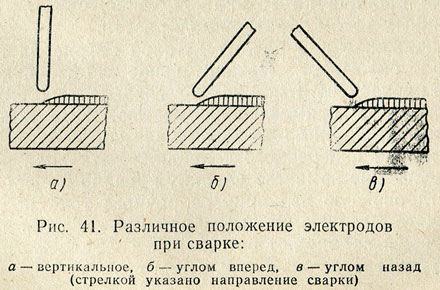

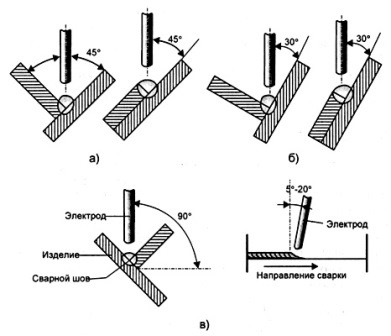

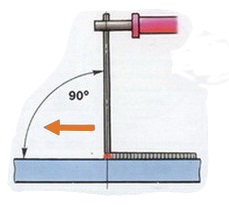

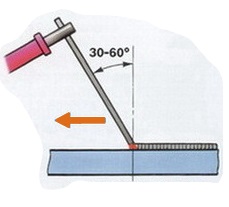

Зазвичай зварювання виконують вертикально розташованим електродом або при його нахилі щодо шва, кутом уперед або назад (рис. 41).

При зварюванні кутом вперед або назад забезпечується повніший провар і менша ширина шва. Кутом тому зварюють нахлесточные, кутові та таврові з'єднання, а висококваліфіковані зварювальники зварюють і стикові з'єднання.

Концепція режиму зварювання.Під режимом зварювання розуміють сукупність умов перебігу процесу зварювання. Параметри режиму зварювання поділяють на основні та додаткові. До основних параметріврежиму зварювання при ручному зварюванні відносять величину, рід і полярність струму, діаметр електрода, напруга, швидкість зварювання та величину поперечного коливання кінця електрода, а до додаткових- величину вильоту електрода, склад та товщину покриття електрода, початкову температуру основного металу, положення електрода у просторі (вертикальне, похило) та положення виробу в процесі зварювання.

Глибина провару та ширина шва залежать від усіх основних параметрів режиму зварювання.

Збільшення зварювального струмувикликає при постійної швидкості зростання глибини проплавлення (провару). Це пояснюється зміною величини погонної енергії (тепла, що припадає на одиницю довжини шва) і частково зміною тиску, що чиниться стовпом дуги на зварювальну поверхню ванни.

Рід та полярність струму також впливають на форму та розміри шва. При зварюванні постійним струмом зворотної полярностіглибина провару на 40 - 50% більше, ніж при зварюванні постійним струмом прямої полярності, що пояснюється різною кількістю теплоти, що виділяється на аноді та катоді. При зварюванні змінним струмомглибина провару на 15 - 20% менше, ніж при зварюванні постійним струмом зворотної полярності.

Напруга при ручному дуговому зварюванні на глибину провару має незначний вплив, яким можна знехтувати. Ширина шва пов'язана із напругою на електродах прямою залежністю. У разі збільшення напруги ширина шва збільшується.

Величина поперечного коливання електрода дозволяє суттєво змінювати глибину провару та ширину шва. Орієнтовну величину зварювального струму підбирають із розрахунку 40 - 60 ана 1 ммдіаметра стрижня електрода, який підбирають по товщині металу, що зварюється і просторового положення шва.

Для металу завтовшки 2 ммдіаметр електрода має становити 2 - 3 ммдля металу тощиною 8 ммвін має бути 4 - 5 мм. Зварювання у вертикальному та стельовому положеннях доцільно вести електродами менших діаметрів (до 4 мм), тому що в цьому випадку легше попередити стікання вниз металу зварювальної ванни (обсяг зварювальної ванни буде менше).

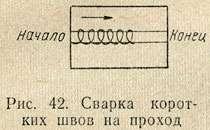

Способи зварювання швів різної довжини.Усі шви за довжиною поділяють на три групи: від 250 до 300 мм- короткі шви; від 300 до 1000 мм- шви середньої довжини; від 1000 ммі більше – довгі шви. Короткі шви зварюють від початку до кінця шва в одному напрямку (рис. 42).

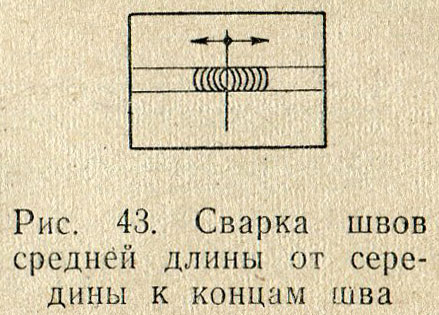

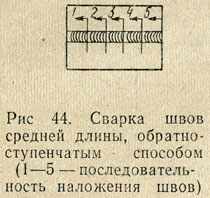

Середні шви зварюють ділянками (рис. 43 та 44).

Довжину ділянки вибирають такою, щоб її можна було зварити цілим числом електродів (двома, трьома тощо). Зварювання ділянок починають у центрі шва і ведуть від середини до кінців або зворотно-ступінчастим способом від одного краю до іншого.

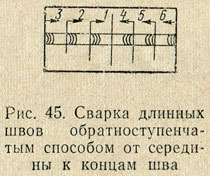

Довгі шви, що широко застосовуються в резервуаробудуванні, суднобудуванні та при виготовленні різних ємностей, найчастіше зварюють вразбивку, зворотноступінчастим способом (рис. 45).

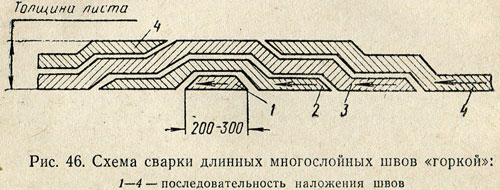

Зварювання металу великої товщини.Багатошарові шви рекомендується зварювати методом "гірки" або каскадним методом. При зварюванні «гіркою» (рис. 46) на ділянці завдовжки 200 – 300 ммнакладають перший шар.

Потім після очищення першого шару від шлаку, окалини та бризок на нього накладають другий шар, по довжині вдвічі більший, ніж перший. Нарешті, відступивши від початку другого шару на 200 – 300 ммвиконують третій шар. Таким чином виконують зварювання (заповнення оброблення) в обидва боки від центральної гірки короткими швами.

Каскадний метод (рис. 47), що є різновидом зварювання «гіркою», застосовують при зварюванні листів завтовшки більше 20 - 25 мм.

Техніка зварювання стикових, таврових та кутових швів.Зварювання стикових з'єднань виконують з одного або двох сторін. Для боротьби з опіками застосовують підкладки, що залишаються або знімаються. Підкладки, що залишаються, виготовляють із сталевих смуг товщиною 2 - 4 ммпри ширині 30 – 40 мм. Знімні підкладки виготовляють із матеріалу, що під час зварювання не плавиться, тобто. має хорошу теплопровідність і теплоємність. Цим вимогам відповідає мідь. Знімні підкладки під час зварювання іноді охолоджують проточною водою. Знімні підкладки можна також виготовити з кераміки або графіту. Зварювання на підкладках має такі переваги:

зварювальник працює впевненіше, не боїться пропалів і натіків і може збільшити зварювальний струм на 20 - 30%;

виключається необхідність підварювання кореня шва зворотного боку.

При зварюванні стикових з'єднань з V-подібною обробкою кромок в залежності від товщини листів, що зварюються (від 3 до 26 мм), положення шва у просторі, діаметра електрода - зварювання виконують у два і більше шарів. Виконання шва починають із зварювання першого шару, що складається з одного валика. Дугу збуджують на краю скосу кромки, а потім, перемістивши її до нижньої частини шва, проварюють краї скосів кромок (корінь шва). На скосах кромок рух електрода уповільнюють, щоб поліпшити їх провар, а при переході кінця електрода з однієї кромки на іншу швидкість його руху збільшують для того, щоб уникнути притуплених прожога кромок.

При зварюванні першого шару застосовують електроди діаметром 2, 3 або 4 мм. Електроди більшого діаметра не забезпечують надійного провару кореня шва. Перед накладенням наступного шару поверхню попереднього зачищають від шлаку та бризок. Освіта шва закінчують наплавленням посилення висотою 2 - 3 ммнад поверхнею основного металу. Після заповнення всього перерізу шва з боку оброблення кромок з наданням йому необхідного посилення, виріб повертають, а потім пневматичним зубилом або повітряно-дуговою стружкою вирубують або виплавляють у корені шва канавку шириною 8 - 10 ммта глибиною 3 - 4 мм, яку заварює за один прохід контрольним швом (надаючи йому невелике посилення).

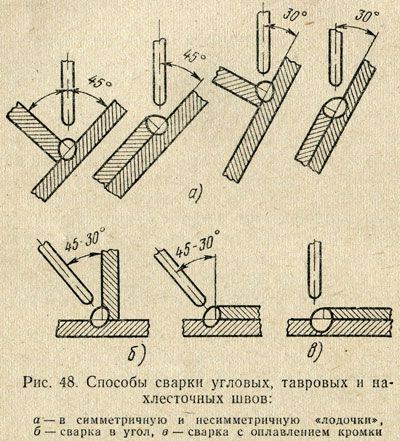

Зварювання кутових, таврових і нахлесткових з'єднань буває одношаровим і багатошаровим (одношарове застосовується для швів з катетом до 10 мм). Кутові, таврові та нахлесточные з'єднання можна зварювати і без коливань електрода нитковим та розширеним валиком. Коливання кінцем електрода роблять тоді, коли необхідно накласти шов з великим катетом. При зварюванні таких зварних з'єднань можливе утворення непровару в одній зі сторін, а також непровар кута і підріз верхньої та нижньої кромок. Найкраще зварювання кутових, таврових та нахлесткових з'єднань вести в положенні «в човник» (рис. 48, а). При зварюванні у кут (рис. 48,6) або з оплавленням верхньої кромки (рис. 48, в) процес зварювання доцільніше вести похилим електродом (кутом назад).

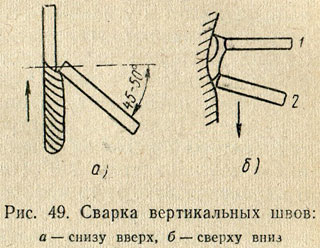

Особливості зварювання вертикальних, горизонтальних та стельових швів.Вертикальні шви зварюють двома способами: знизу вгору та зверху вниз. При зварюванні знизу вгору (рис. 49, а) дугу збуджують у нижній точці шва і після утворення ванни розплавленого металу електрод відводять трохи вгору і вбік. Дуга при цьому має бути спрямована на основний метал. Розплавлений метал при відведенні електрода вгору твердне, утворюючи подобу полички, на яку наплавляють і яка утримує наступні краплі металу під час руху електрода вгору. Електрод рекомендується нахиляти вгору під кутом 45-50 ° до горизонту.

При зварюванні зверху вниз (рис. 49,6) дугу збуджують у верхній точці шва і надають електроду спочатку перпендикулярне положення 1

, а після утворення кратера - похилий стан 2

. Метод зварювання зверху вниз рекомендується застосовувати в основному лише для тонкого металу та перших шарів при V - і Х - подібній обробці кромок. Зварювання вертикальних швіввиконувати значно важче, ніж нижніх, тому що в першому випадку розплавлений метал під дією сили тяжіння прагне витекти із зварювальної ванни. Вертикальні шви слід зварювати струмом, на 10 - 15% меншим, ніж при зварюванні швів у нижньому положенні, та короткою дугою; електроди, що використовуються для вертикальних швів, повинні мати «короткі» шлаки.

При зварюванні стикових горизонтальних з'єднань підготовка кромок необхідна тільки для верхньої кромки. Дугу спочатку збуджують на нижній горизонтальній кромці, а потім переміщують на скошену кромку.

Стельові шви є найважчими для виконання, тому що розплавлений метал завжди прагне витекти із зварювальної ванни вниз. Незастиглий метал утримується у зварювальній ванні силами поверхневого натягу та тиском дуги. Об'єм зварювальної ванни повинен бути мінімальним, тому зварювання можливе лише за короткої дуги. Струм має бути на 15 - 20% менше, ніж при зварюванні в нижньому положенні. Стельове зварювання виконують зварювальники - стельові, які пройшли спеціальну підготовку.

Запитання для самоперевірки

1. Які умови потрібні для отримання високої якості зварного шва?

2. Якими параметрами задається режим зварювання?

3. Як зварюються шви різної протяжності та товщини?

Короткочасне торкання кінця електрода металу призводить до запалювання зварювальної дуги та початку процесу зварювання. Під яким кутом по відношенню до виробу слід далі тримати електрод залежить від багатьох факторів. Але саме цей кут у напрямку до зварювання безпосередньо впливає на якість шва, що формується.Вибір положення та методу зварювання для різних металів так само різною мірою вимагає правильної підтримки нахилу електрода.

Техніка виконання дугового зварювання

Процес дугового зварювання

По металі електрода протікає електричний струмщо викликає коротке замикання та утворює зварювальну дугу. Довгою дугою називається відстань від точки горіння до активної точки на електроді (торець електрода). Її величина так само впливає на вибір положення нахилу електрода.

У процесі зварювання відбувається розігрів торця електрода до високих температур та плавлення його покриття. Спеціальне покриття, зі зварювальних газоутворюючих елементів, згоряючи, формує газовий міхур, а те, що не догоряє, перетворюється на рідкий шлак. Газові утворення та шлак допомагають захистити рідку ваннуметалу та зварювальну дугу від впливу кисню.Слід стежити, щоб рідкий шлак постійно вкривав зварювальну ванну, підтримуючи необхідну температуру та зберігаючи тепло.

Для утворення надійного з'єднання достатньо підтримати розплавлений метал у рідкому стані близько трьох секунд. За цей час зі шва встигаю вийти шлаки та гази. Три секунди вистачає і для формування правильного зварювального валика, який зі своїми рівномірними лусочками дозволяє виконати плавний перехід між краями проплавленого металу основи.

Тому, виходячи з вищевказаного, очевидна вимога, щоб рідкий шлак точно слідував за дугою, відразу вкривав розплавлений метал. Цей процес регулює час проплавлення, відтягуючи початки кристалізації металу. Домогтися такого контролю над процесом зварювання можна тільки за умови правильного вугілля нахилу електрода по відношенню до напрямку зварювання.

Основні рухи торця електрода

При ручному зварюванні важливим показником є ступінь необхідних зусиль (кількість наплавленого металу) для виконання з'єднання. Зварні шви умовно поділяються на:

- нормальні- з рівною чи не значно деформованою поверхнею;

- посилені- з опуклою поверхнею;

- ослаблені- З увігнутою поверхнею.

Для досягнення якісного шва, крім отримання необхідної кількості наплавленого металу, важливим є і метод проплавлення кромок, що зварюються. Це досягається підтримкою дуги постійної довжини та відповідною технікою переміщення торця електрода.

Довжина дуги

Довжина дуги повинна відповідати діаметру електрода та його марці, але в основному становить 0,5-1,2 його діаметра. Значні відхиленнявід даної умовипризводять до утворення дефектів:

- збільшення дуги - викликає зниження глибини провару шва, пороутворення у поєднанні та збільшення розбризкування металу;

- зменшення дуги - викликає коротке замикання та погіршення умов формування шва.

- Техніка "трикутником". Забезпечує хороший провар кореня шва, застосовується для посиленого прогріву середини шва. Виконується: для кутових швів із катетом понад 6 мм; для стиків труб у будь-якому просторовому положенні.

- Зигзагоподібна ламана лінія. Виконується: для кутових швів із катетом менше 6 мм; при нижньому просторовому положенні. Він зручний для зварювання частин труб без скосу кромок.

- Петлеподібна техніка. Забезпечує посилене прогрівання обох кромок металу. Виконується: для зварювання легованих металів; для виконання вертикальних швів.

Види одночасних рухів електрода

- Поступальний рух. Уздовж осі електрода. Забезпечує сталість довжини зварювальної дуги та швидкості зварювання.

- Прямолінійний рух. Уздовж осі шва. Контролює швидкість процесу плавлення та якість формування шва.

- Коливальний рух. Поперек осі шва під кутом нахилу – 45°. Необхідне для прогріву кромок, контролю ширини шва. Не виконується при або під час виконання кореневого шва (першого шва багатошарового методу зварювання).

Якісно виконати подібні техніки зварювання можна лише за умови спочатку правильної установкикута електрода по відношенню до поверхні металу та напрямку зварювання.

Різні умови та методи з'єднання металів

Види просторових положень зварювання

Нижнє горизонтальне становище. Найзручніше становище для отримання якісного шва будь-якої складності. Цьому супроводжує сила тяжіння, яка переносить розплавлений метал у зварену ванну та комфортне положення для спостереження за процесом зварювання.

Вертикальне становище. Сила тяжіння перешкоджає точному перенесенню розплавленого металу, тому зварювання у такому положенні має низку особливостей. Її необхідно виконувати короткою дугою та обов'язково тримати електрод під кутом і швидко відводити для затвердіння металу.

Зварювання вертикальних швів виконується двома способами:

- "Знизу вгору".Більше зручний спосіб, який ґрунтується на утриманні рідкої краплі металу над попередньою краплею, що вже встигла затвердіти.

- "Зверху вниз".Незручний спосіб, але застосовується для зварювання тонких металів. Електрод розташовується під кутом 900 і поступово переміщається під кутом 10-15°, а дуга прямує на розплавлений метал.

Стельове.Найважче положення для виконання шва, тому можливе тільки при не велику кількістьметалу зварювальної ванни. При виконанні шва у такому положенні використовується менша сила струму, підтримується коротка дуга та формується вузький валик для шва.

Положення зварювання має великий вплив на продуктивність праці: швидкість виконання зварних з'єднань і якість одержуваних зварювальних швів. Завжди слід прагнути розташувати деталі конструкції так, щоб максимальна кількість з'єднань знаходилася у нижньому горизонтальному положенні.

Основні способи зварювання швів

Для вибору способу формування зварного шва керуються двома критеріями: товщиною металу та необхідною довгою шва.

Вибір способу по довжині шва

Класифікація швів за довжиною:

- короткі- шви завдовжки до 250 мм;

- середні- від 250 до 1000 мм;

- довгі- Більше 1000 мм.

Способи виконання швів за довжиною:

- Зварювання "на прохід". Використовується для коротких швів та тонкого металу.

- Зворотно-ступінчастий від середини до країв). Ефективний спосіботримання якісного зварювання, що зменшує ефект залишкової деформації Використовується для швів середньої довжини.

- Зварювання від середини до країв. Використовується для однопрохідного стикового з'єднаннятруб та першого шару багатопрохідних швів.

Вибір способу по товщині металу

При виконанні з'єднань металів завтовшки понад 12 мм, шви необхідно виготовити в кілька шарів, використовуючи один з методів з'єднання.

- Каскадний метод.Полягає у зварюванні ділянок "пунктиром" з кроком не більше 200 мм. Таким чином, після закінчення першого шару першої, третьої, п'ятої і т. д. ділянок необхідно повернутися і продовжувати зварювати перший шар другого, четвертого, шостого і т. д. ділянок. При виконанні цієї методики від середини до країв двома зварювальниками вона називається зварювання "гіркою".

- Блоковий метод.Полягає у роботі кількох зварювальників одночасно. Весь шов ділиться на однакові по довжині блоки і виконується у кілька проходів (шарів). Перший зварювальник починає з середнього блоку, а решта йдуть один за одним.

Способи зварювання для кутових швів

Використання ручного зварюваннядля виконання кутових швів є більш зручним, ніж примирення автоматичного зварювання. У цій ситуації підтримання правильного кута нахилу зварювального дроту дуже скрутне завдання. Використання зварювання під флюсом дозволяє зробити катет зварного шва значно меншим, ніж при ручному зварюванні.

Види з'єднань, що зварюються кутовим швом:

- таврові;

- нахлесткові;

- кутові підварювальні.

При зварюванні на підвищених струмах або товстими електродами утворюється велика ванна розплавленого металу, тому для виконання кутових з'єднаньі підтримання правильного перерізу шва рекомендується розташувати частини конструкції в нижньому положенні "човником".

Зварювані частини розташовуються під кутом 45 0 щодо горизонту, при цьому катети кутових швів коливаються в межах 5-25 мм.

- Симетричний "човник" (а). Імовірність непровару мінімальна. Електрод розташовують у площині шва і, розплавляючи метал, повідомляють йому поперечні коливальні рухи.

- Чи не симетрична "човник" (б). Можливий непровар кута та однієї зі сторін. Відхилення електрода до вертикальної стінки призводить до утворення підрізу, а відхилення до горизонтальної - до напливу.

- Зварювання у прямий кут (в). Вертикальне положення електрода без установки "в човник" використовується, якщо катет менше 8 мм.

Якщо з'єднання частин конструкції необхідний кутовий шов з катетом понад 10 мм, використовується багатошарова техніка його виконання.

Основні положення нахилу електрода

Для кожного окремого випадку при виборі різних методик зварювання встановлюють спеціальні кути нахилу для електрода. Основними вважаються три положення електрода щодо площини зварювання.

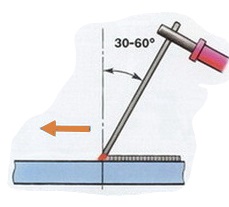

Положення “кутом уперед” (нахил від 30 0 до 60 0)

Опис:При цьому положенні рідкий шлак рухається за зварювальною ванною і встигає накривати розплавлений метал. Незначна кількість рідкого шлаку, що потрапляє наперед, виштовхується по обидва боки шва більш важким рідким металом.

Якщо ж шлаку попереду ставати більше, необхідно ще зменшити кут нахилу електрода. Якщо ж рідкого шлаку ставати багато і він не встигає застигати, а зварювальна дуга починає гаснути, необхідно вирівняти кут до 90 0 і повільно нахиляти електрод, шукати баланс для відновлення нормального процесу.

Застосовується для:

- отримання мінімальної глибини проплаву основного металу;

- виконання з'єднань у стельовому положенні;

- вертикальних швів швелера;

- неповоротних стиків труб;

- виконання кореневих швів при зазорі між кромками 2 мм і більше.

Положення “під прямим кутом” (кут 90 0)

Опис:Для виконання з'єднання тримання електрода під прямим кутом становить деяку складність. Спосіб рекомендується до використання тільки для важкодоступних місцьде немає можливості створити будь-який інший кут нахилу.

Застосовується для:

- отримання середньої глибини проплаву основного металу

Положення “кутом назад” (нахил від 30 0 до 60 0)

Опис:При використанні такого кута нахилу рідкий шлак із силою відтісняється назад, знаходиться позаду ванни. Необхідно підібрати кут нахилу електрода, щоб шлак встигав тягнутися за електродом та накривати розплавлений метал.

Застосовується для:

- одержання найбільшої глибини проплаву основного металу;

- зварювання електродами з рутиловим покриттям (завжди лише такий кут нахилу);

- виконання кореневих швів у нижніх та горизонтальних положеннях;

- вузьких місць оброблення металів;

- стикових швів швелера;

- кутових з'єднань труб;

- зварювання електродом "впритул";

- зварювальних робітнадмірно короткою дугою.

У всіх інших випадках кут нахилу електрода вибирається за правилом балансу: рідкий шлак не повинен забігати перед електродом, але і не повинен залишатися у великій кількості позаду.

Підсумовуючи вищевикладене, можна зробити висновок, що підбір кута нахилу для електрода - це справа техніки, яка освоюється з досвідом роботи. всі загальні рекомендаціївиконуються зварювальником з урахуванням власних суб'єктивних критеріїв оцінки якості та зручності роботи. На процес роботи зварювальника впливає ще багато факторів, які не можна врахувати в теорії.

Ні для кого не секрет, що під час зварювання металу виконується рух електродів. Ці рухи часто називають коливальними. Існує безліч технологічних підходів до виконання зварювальних робіт металу. Електроду в процесі зварювання, незалежно від застосовуваного способу, повідомляється рух трьох різних напрямках.

Перший рухназивають поступальним, у якому рух йде по осі електрода. Залежно від швидкості плавлення поступальний рух підтримує постійну довжину дуги, яка не повинна виходити за межі 0.5-1.2 діаметра електрода. Довжина дуги залежить від марки електрода та умов зварювання. Формування шва погіршується при зменшенні довжини дуги, а також виникає можливість короткого замикання (скорочено КЗ). Збільшення ж дуги є причиною підвищення розбризкування металу електрода та зниження якості зварного шва за формою та його властивостями (механічними).

Другим рухом є усунення електрода вздовж осі з метою утворення шва. Діаметр електрода, сила струму (постійним або змінним) та швидкість плавлення електрода визначають швидкість руху електрода. У разі відсутності поперечних зсувів електрода, шов виходить вузький (нитковий), ширина якого дорівнює приблизно 1.5 діаметра електрода, що застосовується. Цей шов використовують при зварюванні тонких металевих листів.

Останнім рухом є зміщення електрода впоперек для коригування ширини шва та глибини плавлення металу. Дані коливальні рухи передбачають високу кваліфікацію зварювальника та його навичок, а також визначаються характеристиками матеріалу, що зварюється, положенням та розміром шва. Ширина шва при використанні поперечних коливальних рухів варіюється в межах 1.5-5 діаметра використовуваного електрода.

Грамотне та технічно правильне переміщення електрода – головне завдання та умова для отримання якісного шва при виконанні зварювальних робіт. Важливою є певна методика виконання коливальних рухів електрода, а також раціональність його переміщення. Для виконання якісного шва існує декілька загальних способів , що застосовуються в будь-яких ситуаціях, за допомогою яких зварювальник виконує рухи під час зварювання. Це рухи «ялинкою» (а), кутом (б), «рух по спіралі» (в), «рух півмісяцем» (г). Рис.1

При зварюванні вертикального кутового зварювального шванайбільш зручно показати всі способи коливальних рухів електрода, до того ж це дуже часто застосовується операція зварювання виробів з прокату. При цьому ми опустимо всі питання, пов'язані з обробкою кромок та підготовкою поверхонь перед зварюванням.

Із застосуванням коливальних рухів електрода півмісяцем або по спіралі спочатку наплавляють електродом поличку на кромки, а після дрібними порціями без перепусток і розривів наплавляють метал, рекомендується виконувати зварювання безперервно. Подальше зварювання металу проводиться поступово зі зміщенням електрода вище, залишаючи за собою готовий зварювальний шов. Інша схема коливального руху при зварюванні - кутом, що передбачає коливальні рухи електрода із застосуванням поперемінного зміщення вгору-вниз, без розривів наплавлюють на кромки метал з рівномірним переміщенням електрода вгору.

Методика « ялинкою» характеризується рухом електрода вгору, потім праворуч, після цього короткою траєкторією спускають вниз вліво. Бажано, щоб крапля металу застигала при кожному окремому етапі зварювання між кромками. Після цього електрод рухають вгору вліво і знову спускають з точки підйому, але тепер вниз вправо. Такими поступовими рухами з безперервними окремими порціями і виконується шов зварювання.

". Правильна техніка зварювання є гарантією отримання якісного зварного з'єднання. Правильна техніка приходить з досвідом роботи та визначає кваліфікацію зварювальника.

Електрична дуга при ручному дуговому зварюванні

Порушення зварювальної дуги

Порушення дуги може відбуватися двома способами. Можна доторкнутися електродом до металу, що зварюється, а потім відвести електрод на відстань 3-4мм, підтримуючи горіння дуги, що утворилася.

Можна запалити дугу, швидким бічним рухом доторкнувшись до металу, що зварюється і потім відвести електрод на відстань також 3-4мм (цей рух подібно до того, як запалюється сірник). Дотик електрода до металу має бути короткочасним, інакше електрод приварюється до металу. Відривати електрод, що приварився, слід, різкими рухами повертаючи його в сторони.

Довжина електричної дуги

Техніка зварювання гіркою полягає в тому, що в середині ділянки, що заварюється, на невеликій довжині (200-300мм) виконують зварний шов. Потім накладають другий шов, який більше першого за довжиною приблизно вдвічі. Другий шов повинен з двох сторін перекривати перший шов (схема е) малюнку). Третій шар по довжині на 200-300мм більше за другеа також його перекриває з двох сторін.

Таким чином, продовжують накладати нові шви, довші за попередні на 200-300мм і перекривають їх з обох боків доти, поки ділянка над першим швом не буде повністю заварена. Після цього зварювання виконують у різні боки короткими швами. Перевага даної техніки ручної дугового зварюванняполягає в тому, що зона зварювання завжди знаходиться в гарячому стані, і це значно знижує ризик виникнення тріщин. каскадом виконується за аналогічним принципом (схема д)).

У разі зварювання низьковуглецевої сталі кожен шар наплавленого металу має товщину 3-5мм, залежно від сили зварювального струму. Наприклад, при силі зварювального струму 100А відбувається розплавлення основного металу на глибину 1мм, а в металі нижнього шару відбуваються термічні зміни на глибині 1-2мм з формуванням дрібнозернистої структури.

При збільшенні сили струму до 200А проплавлення металу відбувається на глибину до 4мм, а термічні перетворення в нижніх шарах металу відбуваються на глибині 2-3мм.

Для отримання дрібнозернистої структури у кореневому шві виконують його термічну обробку. Для цього виконують підварювальний шов по всій довжині з'єднання напрохід електродом, діаметром 3мм при силі зварювального струму 100А. Перед виконанням підварювального шва, корінь основного шва зачищають.

Для проведення термічної обробки верхніх шарів шва, наноситься шар, що відпалює, товщина якого становить 1-2мм. За рахунок малої товщини шва досягається велика швидкість охолодження та дрібнозерниста структура. Відпалюючий шар наносять електродом діаметром 5мм при силі зварювального струму 200-300А.

Техніка закінчення шва при ручному дуговому зварюванні

При закінченні виконання зварного шва необхідно правильно заварити кратер. Кратер містить найбільша кількістьшкідливі домішки і є зоною підвищеного ризику для утворення тріщин. Враховуючи це, не рекомендується одразу обривати дугу, швидко відвівши електрод убік. Найкраще припинити рух електрода і повільно подовжувати дугу, до її обриву. При такій техніці зварювання електродний метал заповнює кратер.

При зварюванні низьковуглецевих сталей можливе відведення кратера у бік від зварного шва. Але, у разі зварювання сталі, схильної до формування загартованих структур, виведення кратера у бік не допустимо через підвищену ймовірність утворення тріщин. Якщо відбувся випадковий обрив дуги, або необхідно змінити електрод, то продовжувати процес зварювання слід, збуджуючи дугу не над кратером, а перед ним на ще не звареному основному металі. Потім проплавляють метал у кратері та продовжують процес зварювання.